Talaan ng mga Nilalaman:

- May -akda John Day day@howwhatproduce.com.

- Public 2024-01-30 13:11.

- Huling binago 2025-01-23 15:12.

Bakit ang ibang proyekto ng spot welder?

Ang pagbuo ng isang spot welder ay isa sa (maaaring sabihing ilang) mga kaso kung saan maaari kang bumuo ng isang bagay para sa isang maliit na bahagi ng presyo ng komersyal na bersyon na may maihahambing na kalidad. At kahit na ang build-before-buy ay hindi isang panalong diskarte, ito ay isang masaya!

Kaya't napagpasyahan kong simulan ang proyekto, at tiningnan ko kung paano ito nagawa ng ibang tao. May literal na isang tonelada ng mga kagiliw-giliw na impormasyon at mga video tungkol dito sa net, na may malawak na pagkakaiba-iba sa kalidad ng disenyo at pagbuo.

Ang kalidad ng pagbuo na maaaring makamit ng isang tao ay nakasalalay sa tooling, machine, at mga pasilidad na magagamit, kaya't hindi nakapagtataka na makita ang malawak na pagkakaiba-iba sa harap na ito. Sa kabilang banda, hindi ko inaasahan na makita na ang karamihan sa mga proyekto ay gumagamit lamang ng isang simpleng manual switch upang simulan at itigil ang proseso ng hinang.

Sa katunayan, ang tumpak na kontrol sa oras ng hinang ay susi sa kalidad ng iyong mga hinang, at hindi mo maaaring makamit iyon sa pamamagitan ng pag-flip ng isang switch sa pamamagitan ng kamay.

Naramdaman ko na, habang ang pagbuo ng iyong sarili ng isang spot welder ay isang paksa na malamang ay pinalo na hanggang sa mamatay na, marahil ang isa ay makakagawa ng isang mas mahusay na makina sa pamamagitan ng paggamit ng tatlong hakbang na proseso ng hinang na may tumpak na oras, tulad ng ginagawa ng mga propesyonal na makina. Kaya binigyan ko ang aking sarili ng limang pangunahing layunin sa disenyo para sa aking proyekto:

Suporta para sa tatlong hakbang na proseso ng hinang

Tumpak at mai-configure na mga oras

Kakayahang patuloy na mag-imbak at makuha ang mga profile ng hinang

Ang pagiging simple ng disenyo at pagbuo

Paggamit lamang ng mga karaniwang magagamit na mga bahagi

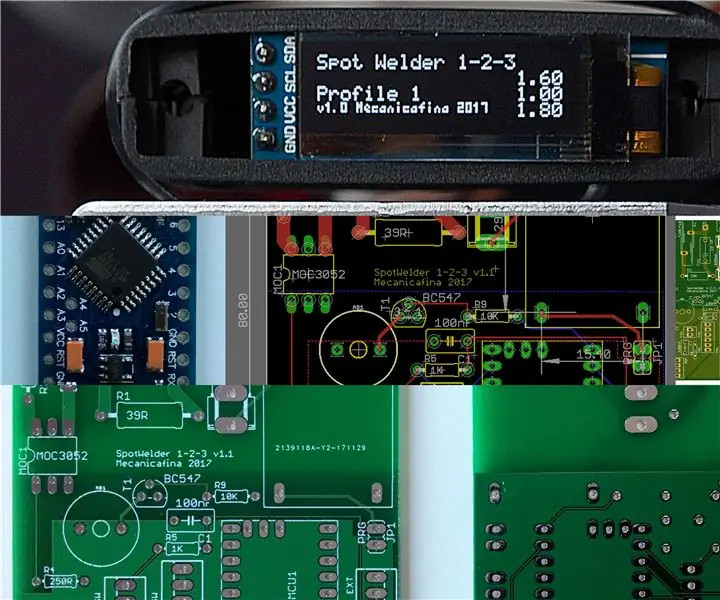

Ang resulta ay ang aking 1-2-3 Spot Welder, at sa itinuturo na ito ay ipapaliwanag ko ang bahagi ng proseso ng kontrol sa hinang ng proyekto. Ang video at ang itinuturo na ito ay nagpapakita ng mga larawan ng welder test ng prototype, bago ang lahat ng mga bahagi ay naka-mount sa isang tamang kaso. Ang isang board para sa proyektong ito ay inilarawan sa isang magkakahiwalay na itinuturo.

Kung kailangan mong pamilyar ang iyong sarili sa konsepto ng welding welding at kung paano makagawa ng isang welder gamit ang isang microwave transformer, mangyaring gawin ito bago ka magbasa. Tutuon ko ang kontrol ng welder, hindi sa kung paano gumagana ang isang manghihinang o kung paano bumuo ng isa. Pakiramdam ko ito ay sakop ng mabuti sa ibang lugar.

Hakbang 1: Recipe

Tingnan natin ang mga bahagi ng resistensyang paglaban:

Welding transpormer. Nagbibigay ng mababang boltahe / mataas na kasalukuyang output na kinakailangan para sa welding welding sa pamamagitan ng pag-convert ng boltahe ng linya ng AC. Para sa isang self-made welder ang welding transpormer ay karaniwang nakuha sa pamamagitan ng pag-convert ng isang Microwave Oven Transformer para sa mababang boltahe, mataas na kasalukuyang output. Ginagawa ito sa pamamagitan ng pag-alis ng mataas na boltahe pangalawang paikot-ikot mula sa MOT at paikot-ikot ng isang bagong pangalawang pangalawang binubuo ng ilang mga liko ng isang napaka-makapal na tanso cable. Maraming mga video sa YouTube na nagpapakita sa iyo kung paano ito gawin

Power Circuit. Ang switch ng welding transpormer ay nakabukas at naka-off, at ang operasyon nito ay kinokontrol ng Control Circuit. Ang Power Circuit ay nagpapatakbo sa boltahe ng mains

Control Circuit. Kinokontrol ang lahat ng pagpapatakbo para sa welder:

- Pinapayagan ang gumagamit na mag-imbak at makuha ang mga oras ng hinang.

- At, huli ngunit hindi pa huli, pinapayagan ang gumagamit na magsimula ng isang proseso ng hinang sa pamamagitan ng pagpapadala ng mga utos sa Power Circuit, na binubuksan at patayin ang transpormer.

Pinapayagan ang gumagamit na magtakda at baguhin ang mga oras ng hinang

UI. Nakikipag-usap ang gumagamit sa Control Circuit sa pamamagitan ng isang User Interface

Ang itinuturo na ito ay naglalarawan sa UI at Control Circuit. Ang disenyo ng UI at Control Circuit na iminumungkahi ko ay talagang independiyente mula sa iba pang mga bloke at madaling mai-retrofit sa isang mayroon nang spot welder, sa kondisyon na ang iyong kasalukuyang pagkakatawang-tao ng Power Circuit ay maaaring hawakan ang digital output signal mula sa Control Circuit. Kaya't kung mayroon ka ng isang elektronikong nakabukas na welder maaari kang magdagdag ng kontrol at mga sangkap ng UI na inilarawan dito sa tuktok niyan nang walang ibang mga pagbabago.

Kung mayroon ka lamang isang manu-manong switch ng kuryente ngayon, kakailanganin mo ring bumuo ng isang Power Circuit.

Bago ilarawan ang pagpapatakbo ng firmware para sa Control Circuit, tingnan natin nang kaunti pa sa detalye kung paano gumagana ang proseso ng hinang.

Hakbang 2: 1-2-3 Welding

Ang mga propesyonal na welding machine ay hindi hinangin sa isang hakbang; gumagamit sila ng isang awtomatikong sunud-sunod na tatlong hakbang. Ang tatlong-hakbang na hinang ng paglaban ay binubuo ng:

Warm-up na hakbang. Ang welding transpormer ay nakabukas, at kasalukuyang dumadaloy sa pamamagitan ng mga electrode sa pamamagitan ng mga piraso ng trabaho. Ito ay sinadya upang maiinit lamang ang metal

Pindutin ang hakbang: Ang welding transpormer ay nakapatay; ang mga piraso ng trabaho ay pinananatili ng mahigpit na pinindot laban sa bawat isa. Ang mga lamog na mainit na gawa sa metal na gawa sa ibabaw ay gumagawa ng napakahusay na kontak sa makina at elektrikal ngayon

Weld step: Ang welding transpormer ay nakabukas muli. Ang mga metal na ibabaw na ngayon sa malapit na pakikipag-ugnay ay hinang sa ilalim ng presyon

Ang tagal ng mga indibidwal na hakbang ay sa pangkalahatan ay hindi pare-pareho at nakasalalay mula sa magagamit na kasalukuyang mula sa manghihinang, ang uri ng materyal na sinusubukan mong hinang (pangunahin ang paglaban at natutunaw na punto), at ang kapal ng mga piraso ng trabaho.

Marami sa mga nagtayo ng sarili kong natutunan na walang automated na kontrol sa tiyempo, na nagpapahirap sa maaulit at maaasahang operasyon.

Ang ilan ay may kakayahang magtakda ng oras ng hinang, madalas sa pamamagitan ng isang potensyomiter. Gumawa si Kerry Wong ng napakagandang isa sa klase na ito na may labis na pares ng mga electrode na partikular na sa hinangin ang mga baterya.

Napakakaunting mga self-built welder na maaaring awtomatikong maisagawa ang tatlong mga hakbang sa hinang tulad ng inilarawan sa itaas. Ang ilan ay mayroon lamang sa isang hanay ng mga nakapirming tagal, tulad ng isang ito at ng isang ito. Sa iba maaari mong baguhin ang ilan sa mga tagal, tulad ng sa isang ito. Mayroon itong isang nakapirming tagal para sa pag-init at mga hakbang sa pagpindot, habang ang tagal ng hakbang ng hinang ay maaaring mabago sa pamamagitan ng isang potensyomiter.

Ginagawa nitong bahagyang naaayos ang proseso, ngunit maaaring mahirap hanapin muli ang isang setting kung nais mong muling hinangin ang partikular na materyal na tab ng baterya pagkatapos ng ilang oras na lumipas. Kapag nahanap mo na ang tamang mga oras para sa isang partikular na kombinasyon ng materyal at kapal, hindi mo nais na gawin itong muli. Ito ay isang pag-aaksaya ng oras (at materyal), at maaaring ito ay medyo nakakabigo.

Ang talagang gusto mo (well, I) dito ay kumpletong kakayahang umangkop (configurability) para sa lahat ng mga oras at ang kakayahang mag-imbak at makuha ang mga setting kapag nakuha namin ang mga ito ng tama.

Sa kabutihang palad, hindi ito mahirap. Tingnan natin kung paano kontrolin ang tatlong-hakbang na welding welding.

Hakbang 3: 1-2-3 Welding Control

Ipinatupad namin ang Control Circuit sa isang microcontroller (MCU). Ang firmware ng MCU ay nagpapatakbo bilang isang machine ng estado na may apat na estado tulad ng nakita natin sa nakaraang hakbang:

o Estado 0: Hindi hinang

o Estado 1: Welding, hakbang sa pag-init

o Estado 2: Welding, pindutin ang hakbang

o Estado 3: Welding, hakbang ng hinang

Gumagamit ako ng C-style pseudo code upang ilarawan ang daloy ng programa dito sapagkat madaling maiugnay ito sa aktwal na MCU code na nakasulat sa C / C ++.

Matapos ang hakbang sa pag-set up, ang pangunahing loop ng MCU ay humahawak sa pag-input ng gumagamit at mga paglipat ng estado tulad ng sumusunod:

01: loop

02: switch (state) {03: case 0: 04: readUserInput 05: case 1, 2, 3: 06: kung (nag-expire na ang welding timer) {07: // lumipat sa susunod na estado 08: state = (state + 1)% 4; 09: toggle power control 10: kung (ang estado ay hindi 0) {11: itakda ang bagong tagal ng hakbang at i-restart ang welding timer 12:} 13:} 14: end loop

Kung ang kasalukuyang estado ay 0, pagkatapos ay basahin namin ang estado ng UI upang maproseso ang pag-input ng gumagamit at magpatuloy sa susunod na pag-ulit.

Gumagamit kami ng isang welding timer upang makontrol ang tagal ng mga hakbang sa hinang. Ipagpalagay na ngayon ang pagkakasunud-sunod ng hinang ay nagsimula lamang kapag ipinasok namin ang pahayag ng switch. Ang control ng kuryente ay nakabukas, ang welding transpormer ay pinalakas, at ang kasalukuyang estado ay 1.

Kung ang welding timer ay hindi pa nag-expire ang kondisyunal (linya 6) ay sinusuri sa maling, lumabas kami ng pahayag ng switch at magpatuloy sa susunod na pag-ulit ng loop ng kaganapan.

Kung nag-expire na ang welding timer, ipasok namin ang kondisyon (linya 6) at magpatuloy:

1. Kalkulahin at i-save ang susunod na estado (linya 8). Gumagamit kami ng modulo 4 arithmetic upang sundin ang tamang pagkakasunud-sunod ng estado 1-2-3-0. Kung ang kasalukuyang estado ay 1, lumilipat kami ngayon sa estado ng 2.

2. Pagkatapos ay i-toggle namin ang kontrol sa kuryente (linya 9). Sa estado 1 ang kontrol ng kuryente ay nakabukas, kaya ngayon ito ay naka-off (tulad ng dapat na nasa estado 2, pindutin ang hakbang, na ang welding transpormer ay hindi pinalakas).

3. Ang estado ay 2 na ngayon, kaya't ipinasok namin ang kondisyon sa linya 10.

4. Itakda ang welding timer para sa bagong tagal ng hakbang (tagal ng hakbang sa pagpindot) at i-restart ang welding timer (linya 11).

Ang mga sumusunod na pag-ulit ng pangunahing loop ay magiging medyo hindi makatuwiran hanggang sa mag-expire muli ang welding timer, ibig sabihin, nakumpleto ang hakbang sa pagpindot.

Sa oras na ito ipinasok namin ang katawan ng kondisyon sa linya 6. Ang susunod na estado (estado 3) ay kinalkula sa linya 8; ang kapangyarihan sa transpormer ay nakabukas muli (linya 9); ang welding timer ay nakatakda sa tagal ng hakbang ng hinang, at na-restart.

Kapag nag-expire muli ang timer, ang susunod na estado (estado 0) ay kinalkula sa linya 8, ngunit ngayon ang linya 11 ay hindi naisakatuparan, kaya't ang timer ay hindi nai-restart habang natapos na tayo sa welding cycle.

Sa susunod na pag-ulit ng loop bumalik kami sa pagproseso ng input ng gumagamit (linya 4). Tapos na.

Ngunit paano natin sisimulan ang proseso ng hinang? Kaya, nagsisimula kami kapag pinindot ng gumagamit ang pindutan ng hinang.

Ang pindutan ng hinang ay konektado sa isang input ng MCU, na naka-attach sa isang nakakagambala ng hardware. Ang pagpindot sa pindutan ay sanhi ng isang pagkakagambala na maganap. Ang interrupt handler ay nagsisimula sa proseso ng hinang sa pamamagitan ng pagtatakda ng estado sa 1, pagtatakda ng welding timer sa tagal ng warm-up na hakbang, pagsisimula ng welding timer, at paglipat ng kontrol sa kuryente sa:

19: startWelding

20: estado = 1 21: itakda ang tagal ng pag-init ng hakbang at simulan ang hinang timer 22: lumipat sa kontrol sa kuryente 23: end startWelding

Hakbang 4: Pamamahala ng UI, Standby, at Iba Pang Mga Komplikasyon ng Firmware

Ang UI ay binubuo ng isang display, isang encoder na may push button, isang pansamantalang pindutan ng push, at isang led. Ginagamit ang mga ito tulad ng sumusunod:

Ang display ay nagbibigay ng puna sa gumagamit para sa pagsasaayos, at nagpapakita ng pag-unlad sa panahon ng hinang

Kinokontrol ng encoder na may pindutan ng push ang lahat ng pakikipag-ugnay sa firmware, maliban sa pagsisimula ng isang pagkakasunud-sunod ng hinang

Ang pansamantalang pindutan ng push ay pinindot upang magsimula ng isang pagkakasunud-sunod ng hinang

Ang led ay naiilawan sa panahon ng isang pagkakasunud-sunod ng hinang, at paulit-ulit na kupas sa loob at labas sa panahon ng pag-standby

Mayroong isang bilang ng mga bagay na kailangang gawin ng firmware na lampas sa pagkontrol sa proseso ng hinang tulad ng ipinaliwanag sa nakaraang hakbang:

Nagbabasa ng input ng gumagamit. Nagsasangkot ito ng pagbabasa ng posisyon ng encoder at katayuan ng pindutan. Maaaring paikutin ng gumagamit ang encoder pakaliwa o pakanan upang lumipat mula sa isang item sa menu sa susunod at upang baguhin ang mga parameter sa display, o maaaring pindutin ang pindutan ng encoder upang kumpirmahin ang isang halaga na ipinasok o upang ilipat ang isang antas pataas ang istraktura ng menu

-

Ina-update ang UI.

Ang display ay na-update upang ipakita ang mga pagkilos ng gumagamit

Ang display ay na-update upang ipakita ang pag-unlad ng proseso ng hinang (nagpapakita kami ng isang tagapagpahiwatig sa tabi ng tagal ng kasalukuyang hakbang sa pagkakasunud-sunod ng hinang)

Ang led ay nakabukas kapag nagsimula kaming mag-welding at naka-off kapag natapos na kami

Standby Sinusubaybayan ng code kung gaano katagal naging hindi aktibo ang gumagamit, at pumapasok sa standby kapag ang panahon ng hindiaktibo ay lumampas sa isang paunang itinakdang limitasyon. Sa standby, ang display ay naka-off, at ang humantong sa UI ay kupas nang paulit-ulit sa loob at labas upang hudyat ang kondisyon ng standby. Ang gumagamit ay maaaring lumabas sa standby sa pamamagitan ng pag-ikot ng encoder sa alinmang direksyon. Kapag naka-standby, ang UI ay hindi dapat tumugon sa iba pang mga pakikipag-ugnayan ng gumagamit. Pansinin na ang welder lamang ay pinapayagan na pumasok sa standby kapag nasa estado na 0, hal. hindi habang hinang ito

Mga default na pamamahala, pag-iimbak at pagkuha ng mga profile. Sinusuportahan ng firmware ang 3 magkakaibang mga profile ng hinang, ibig sabihin, mga setting para sa 3 magkakaibang mga materyales / kapal. Ang mga profile ay nakaimbak sa flash memory, kaya't hindi mawawala ang mga ito kapag pinapatay mo ang welder

Kung sakaling nagtataka ka, idinagdag ko ang tampok na standby upang maiwasan ang pagkasunog ng display. Kapag ang welder ay pinapagana at hindi ka gumagamit ng UI, ang mga character na ipinapakita sa display ay hindi nagbabago, at maaaring maging sanhi ng pagkasunog. Ang iyong mileage ay maaaring mag-iba depende sa display technology, subalit gumagamit ako ng isang OLED display, at madali silang sunugin nang medyo mabilis kung hindi pinapansin, kaya't ang pagkakaroon ng awtomatikong pag-switch ng display ay isang magandang ideya.

Ang lahat ng nabanggit sa itaas ay kumplikado syempre ang "totoong" code. Maaari mong makita na may kaunti pang gawain na dapat gawin kaysa sa tiningnan namin sa mga nakaraang hakbang upang makakuha ng isang mahusay na nakabalot na piraso ng software.

Kinukumpirma nito ang panuntunan na sa software ang pagpapatupad ng kung ano ang iyong itinatayo sa paligid ng pangunahing pag-andar ay madalas na mas kumplikado kaysa sa pagpapatupad ng pangunahing pag-andar mismo!

Mahahanap mo ang kumpletong code sa link ng repository sa dulo ng pagtuturo na ito.

Hakbang 5: Control Circuit

Ang firmware ay binuo at nasubukan gamit ang mga sangkap na ito:

-

Control Circuit:

Arduino Pro Mini 5V 16MHz

-

UI:

- Rotary encoder na may pindutan ng push

- 0.91”128x32 I2C White OLED Display DIY batay sa SSD1306

- Pansamantalang pindutan ng push na may built-in na humantong

Siyempre hindi mo kailangang gamitin nang eksakto ang mga sangkap na ito sa iyong pagbuo, ngunit maaaring kailangan mong gumawa ng ilang mga pagbabago sa code kung hindi mo, lalo na kung binago mo ang interface ng display, uri, o laki.

Assignment ng Arduino Pin:

-

Input:

- Pin ang A1 A2 A3 sa rotary encoder na ginamit upang pumili / baguhin ang mga profile at parameter

- Ang pin 2 ay konektado sa isang pansamantalang pindutan ng push na pinindot upang simulan ang hinang. Ang push button ay karaniwang naka-mount sa isang panel sa tabi ng encoder, at maaaring konektado kahanay sa isang pedal switch.

-

Output:

- Pin ang A4 / A5 para sa I2C na nagkokontrol sa display.

- I-pin ang 11 para sa digital na output sa humantong, na kung saan ay nakabukas sa panahon ng isang cycle ng hinang, at kupas sa at labas sa panahon ng pag-standby. Walang kasalukuyang pumipigil sa risistor para sa humantong sa eskematiko dahil ginamit ko ang isang humantong na nakapaloob sa hinang na pindutan na kasama ng isang serye ng risistor. Kung gumagamit ka ng isang hiwalay na humantong kailangan mong magdagdag ng isang risistor sa serye sa pagitan ng pin 11 ng Pro Mini at pin 3 ng konektor J2, o solder ito sa serye na may humantong sa harap na panel.

- I-pin ang 12 para sa digital na output sa mains power circuit (input sa power circuit). Ang pin na ito ay normal na mababa at magpapakita ng TAAS-MABABANG-TAAS sa panahon ng isang cycle ng hinang.

Matapos ang prototyping sa isang breadboard, na-mount ko ang control circuit sa isang self-nilalaman na proto board kasama ang isang mains module ng supply ng kuryente (HiLink HLK-5M05), ang capacitor at resistors upang i-debush ang welding button, at mga konektor para sa display, encoder, led, pindutan, at output ng power circuit. Ang mga koneksyon at sangkap ay ipinapakita sa eskematiko (maliban sa pangunahing module ng supply ng kuryente).

Mayroon ding isang konektor (J3 sa eskematiko) para sa isang switch ng paa na konektado kahanay sa pindutan ng hinang, kaya maaaring simulan ng hinang ang alinman mula sa panel o gamit ang isang switch ng paa, na sa tingin ko ay mas maginhawa.

Ang konektor ng J4 ay konektado sa optocoupler input ng power circuit, na naka-mount sa isang hiwalay na board ng protokol sa prototype.

Para sa koneksyon sa display (konektor ng J6), talagang nahanap ko na mas madaling gamitin ang isang 4 na wires flat cable na may dalawang wires na pupunta sa isang dalawang pin-konektor (naaayon sa mga pin 1, 2 ng J6), at dalawang wires na may Dupont na babae ang mga konektor ay direktang pupunta sa mga pin A4 at A5. Sa A4 at A5 nag-solder ako ng isang dalawang-pin na header ng lalaki nang direkta sa tuktok ng board ng Pro Mini.

Marahil ay idaragdag ko ang pag-debon para sa pindutan ng encoder pati na rin sa pangwakas na pagbuo. Ang isang pinabuting disenyo ng PCB para sa proyektong ito ay inilarawan sa isang hiwalay na itinuturo.

Hakbang 6: Power Circuit

BABALA: Ang power circuit ay nagpapatakbo sa boltahe ng mains na may mga alon na sapat na pumatay sa iyo. Kung hindi ka nakaranas ng circuit ng mains voltage, mangyaring huwag subukang bumuo ng isa. Sa minimum, dapat kang gumamit ng isang isolation transpormer upang gumawa ng anumang gawain sa mga circuit ng boltahe ng mains.

Ang eskematiko para sa power circuit ay napaka pamantayan para sa isang kontrol ng isang inductive load na may TRIAC. Ang signal mula sa control control circuit ay nagtutulak sa panig ng emitter ng MOC1 optocoupler, ang panig ng detektor naman ang nagtutulak sa gate ng T1 triac. Ang triac ay lumilipat ng pagkarga (ang MOT) sa pamamagitan ng isang snubber network R4 / CX1.

Optocoupler. Ang MOC3052 ay isang random phase optocoupler, hindi ang uri ng zero-tawiran. Ang paggamit ng random-phase switching ay mas naaangkop kaysa sa zero-crossing switching para sa isang mabibigat na inductive load tulad ng MOT.

TRIAC. Ang T1 triac ay isang BTA40 na na-rate para sa 40A tuloy-tuloy na kasalukuyang estado, na maaaring mukhang isang labis na paggamit sa mga tuntunin ng kasalukuyang iginuhit ng MOT sa matatag na estado. Isinasaalang-alang na ang pagkarga ay may isang mataas na inductance subalit, ang rating na kailangan nating mag-alala ay ang hindi paulit-ulit na rurok ng alon sa kasalukuyang estado. Ito ang kasalukuyang inrush ng load. Iguhit ito tuwing sa panahon ng switch-on na lumilipas ng MOT, at ito ay maraming beses na mas mataas kaysa sa kasalukuyang estado. Ang BTA40 ay may isang hindi paulit-ulit na rurok ng alon ng kasalukuyang estado na 400A sa 50 Hz at 420A sa 60 Hz.

Pakete ng TRIAC. Isa pang dahilan upang pumili ng isang BTA40 ay dumating ito sa isang pakete ng RD91 na may insulated tab at may mga male spade terminal. Hindi ko alam ang tungkol sa iyo, ngunit mas gusto ko ang isang insulated tab para sa power semiconductors sa mains voltage. Bilang karagdagan, ang mga terminal ng lalaki na pala ay nag-aalok ng isang solidong koneksyon sa makina na nagbibigay-daan upang mapanatili ang mataas na kasalukuyang landas (mga wire na minarkahan A sa eskematiko) na ganap na malayo sa board ng PC o PCB. Ang mataas na kasalukuyang landas ay dumadaan sa (mas makapal) na mga brown na wire na minarkahang A sa larawan. Ang mga brown wires ay konektado sa mga terminal ng triac spade sa pamamagitan ng mga piggyback terminal na nakakonekta din sa RC net sa board sa pamamagitan ng (mas payat) na mga asul na wires. Sa pamamagitan ng mounting trick na ito, ang mataas na kasalukuyang landas ay wala sa proto o PCB board. Sa prinsipyo maaari mong gawin ang pareho sa mga wire ng paghihinang sa mga binti ng mas karaniwang pakete ng TOP3, ngunit ang pagpupulong ay hindi mas maaasahan sa mekaniko.

Para sa prototype na nai-mount ko ang triac sa isang maliit na heatsink na may ideya na kumuha ng ilang mga sukat ng temperatura at posibleng i-mount ito sa isang mas malaking heatsink o kahit na sa direktang pakikipag-ugnay sa metal case para sa huling pagbuo. Napansin ko na ang triac ay bahagyang nag-iinit, bahagyang dahil ito ay naaangkop sa sobrang laki, ngunit higit sa lahat dahil ang karamihan sa pagwawaldas ng kuryente sa kantong ay dahil sa paglipat ng estado ng conduction at ang triac ay malinaw na hindi lumilipat nang madalas sa application na ito.

Snubber network. Ang R4 at CX1 ay ang snubber network upang limitahan ang rate ng pagbabago na nakikita ng triac kapag ang load ay pinatay. Huwag gumamit ng anumang capacitor na mayroon ka sa iyong mga ekstrang bahagi na basurahan: Ang CX1 ay dapat isang X-type (o mas mahusay na Y-type) na capacitor na na-rate para sa pagpapatakbo ng boltahe ng mains.

Varistor. Ang R3 ay isang laki ng varistor nang naaayon ang iyong pinakamataas na halaga ng boltahe ng mains. Ipinapakita ng eskematiko ang isang varistor na na-rate para sa 430V, na naaangkop para sa 240V mains boltahe (maingat dito, ang rating ng boltahe sa varistor code ay isang rurok na halaga, hindi isang halaga ng RMS). Gumamit ng isang varistor na na-rate para sa 220V na rurok para sa isang boltahe na 120V na pangunahing kuryente.

Pagkabigo ng Component. Mahusay na kasanayan na tanungin ang iyong sarili kung ano ang mga kahihinatnan na pagkabigo ng sangkap at makilala ang pinakapangit na mga sitwasyon. Ang isang masamang bagay na maaaring mangyari sa circuit na ito ay ang pagkabigo ng triac at pagpapaikli sa mga A1 / A2 terminal. Kung mangyari ito, ang MOT ay permanenteng pinalakas ng katawan hangga't ang triac ay pinaikling. Kung hindi mo napansin ang transpormer hum at magtatag kasama ang MOT na permanente sa iyo ay overheat / siraan ang workpiece / electrodes (hindi maganda), at posibleng overheat / matunaw ang paghihiwalay ng cable (napakasama). Kaya magandang ideya na bumuo ng isang babala para sa kondisyong kabiguan na ito. Ang pinakamadaling bagay ay upang ikonekta ang isang lampara kahanay sa pangunahin na MOT. Ang ilaw ay mag-iilaw kapag ang MOT ay nakabukas, at magbibigay ng isang visual cue na gumagana ang manghihinang tulad ng inilaan. Kung ang ilaw ay magpapatuloy at manatili, alam mong oras na upang hilahin ang plug. Kung napanood mo ang video sa simula maaaring napansin mo ang isang pulang bombilya na nangyayari at naka-off sa background habang hinang. Ito ang pulang ilaw na iyon.

Ang isang MOT ay hindi isang napakahusay na pagkilos na pag-load, ngunit sa kabila ng pagiging medyo nag-aalala tungkol sa pagiging maaasahan ng paglipat sa pamamagitan ng power circuit, wala akong nakitang anumang mga problema.

Hakbang 7: Huling Mga Tala

Sa gayon, maraming salamat sa maraming tao na gumugol ng oras upang ipaliwanag sa net kung paano bumuo ng isang spot welder gamit ang isang repurposed microwave oven transpormer. Ito ay naging isang malaking bootstrap para sa buong proyekto.

Hanggang sa pag-aalala ng Spot Welder 1-2-3 firmware, maaaring ito ay isang mahaba at nakakapagod na gawain upang isulat ang code nang walang mga abstraction na ibinigay ng isang bilang ng mga aklatan bilang karagdagan sa karaniwang Arduino IDE. Natagpuan ko ang mga timer na ito (RBD_Timer), encoder (ClickEncoder), mga menu (MenuSystem), at EEPROM (EEPROMex) na mga library na napaka kapaki-pakinabang.

Maaaring ma-download ang firmware code mula sa repository ng Spot Welder 1-2-3 code.

Kung balak mong itayo ito masidhi kong iminumungkahi na gamitin ang disenyo ng PCB na inilarawan dito, na nagsasama ng isang bilang ng mga pagpipino.

Inirerekumendang:

Spot Welder 1-2-3 Arduino Printed Circuit Board: 4 na Hakbang

Spot Welder 1-2-3 Arduino Printed Circuit Board: Ilang oras ang nakalipas nagsulat ako ng isang itinuturo kung saan ipinaliwanag ko kung paano makontrol ang isang spot welder sa isang sopistikadong pamamaraan gamit ang Arduino at karaniwang magagamit na mga bahagi. Maraming tao ang nagtayo ng control circuit at nakatanggap ako ng ilang nakasisiglang puna. Ito ay

Super Simple DIY Spot Welder Pen (MOT Battery Tab Welder Pen) 10 $: 7 Mga Hakbang (na may Mga Larawan)

Super Simple DIY Spot Welder Pen (MOT Battery Tab Welder Pen) 10 $: Tumitingin ako sa lahat ng mga site sa online na nagbebenta ng mga Spot welder pen at nakita kung paano pinagsama ang marami sa kanila. Natagpuan ko ang isang hanay na mas mura kaysa sa natitira, ngunit pa rin ng kaunti pa kaysa sa kayang bayaran. Tapos may napansin ako. Lahat ng bagay na

DIY 4S 18650 Battery Pack Walang Spot Welder: 9 Mga Hakbang

DIY 4S 18650 Battery Pack Walang Spot Welder: Hoy! lahat Ang pangalan ko ay Steve. Ngayon ay ipapakita ko sa iyo Paano Gumawa ng isang napaka-simpleng 4S Battery Pack na may BMS Mag-click Dito upang Makita Ang Video Magsimula Tayo

Gumawa ng isang Murang Spot Welder: 5 Hakbang (na may Mga Larawan)

Gumawa ng isang Murang Spot welder: Paano mag-diy ng isang murang spot welder

DIY Capacitive Discharge 18650 Spot Battery Welder # 6:11 Mga Hakbang (na may Mga Larawan)

DIY Capacitive Discharge 18650 Spot Battery Welder # 6: Narito ang ika-6 na baterya ng Tab ng baterya na nilikha ko hanggang ngayon. Mula pa noong una kong MOT welder, nais kong gawin ang isa sa mga ito at masaya ako na ginawa ko ito! Ang isang ito ay napagpasyahan kong gawin sa isang Capacitor. Ang ProTip ay kung paano gumawa ng isang simpleng welder ng Tab ng Baterya mula sa isang