Talaan ng mga Nilalaman:

- Hakbang 1: Mga Materyales, Supply at Tool

- Hakbang 2: Ihanda ang Lahat ng Mga Sticker

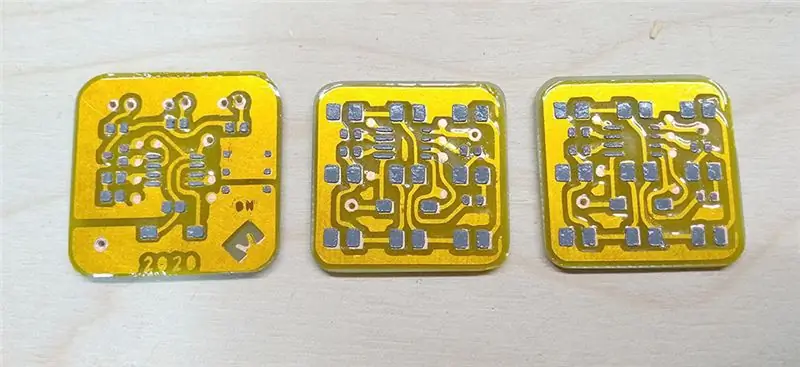

- Hakbang 3: Mag-ukit ng Copper Clad

- Hakbang 4: Gupitin at Buhangin ang Dice

- Hakbang 5: Paglalapat ng mga Kapton Soldermask Sticker

- Hakbang 6: Magtipon ng Dice: Paglalapat ng Solder Paste

- Hakbang 7: Populasyon at Reflow Soldering

- Hakbang 8: 3D I-print ang Mga Case ng Keychain

- Hakbang 9: Gumawa ng Programming Jig

- Hakbang 10: Programming ang Dice

- May -akda John Day day@howwhatproduce.com.

- Public 2024-01-30 13:11.

- Huling binago 2025-01-23 15:12.

Ang itinuturo na ito ay binubuo ng isang sunud-sunod na gabay sa pagdodokumento ng isang pamamaraan ng pagmamanupaktura ng mga propesyonal na PCB na kalidad sa bahay sa pamamagitan ng paggamit ng isang vinyl cutter, sa isang maaasahan, simple at mahusay na pamamaraan. Pinapayagan ng pamamaraang ito ang paggawa ng pare-pareho at mataas na kalidad na mga PCB sa bahay na may ilang mga karaniwang materyales at sa isang napakaikling oras. Sa lahat ng mga file na handa na, ang buong proseso ay maaaring magawa sa loob ng ilang oras.

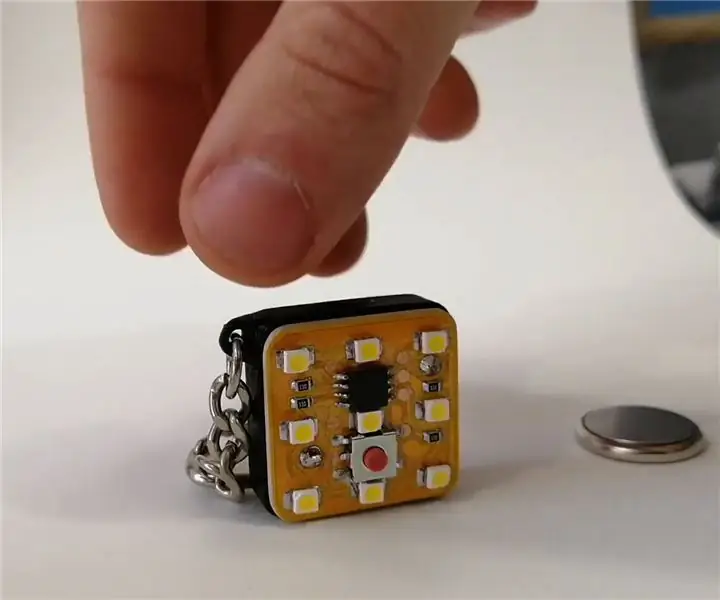

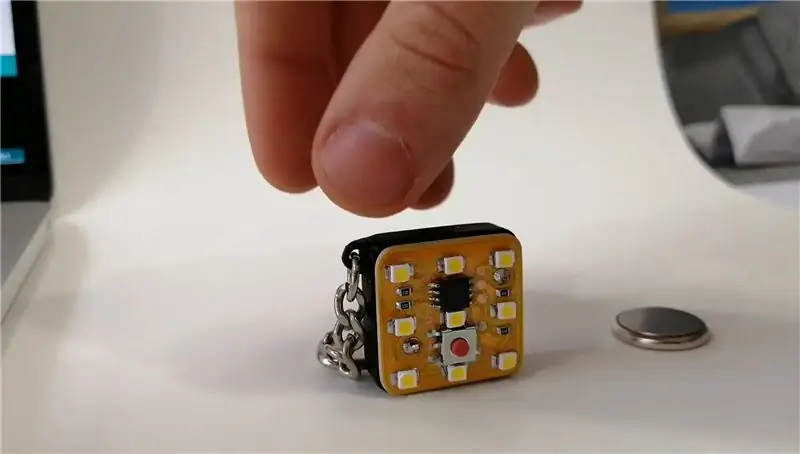

Paksa ng gabay, tinyDice:

Para sa hangarin ng gabay na ito, ilalarawan ang proseso sa paggawa ng isang pangkat ng 3 tinyDice, isang electronic die batay sa atTiny85 microcontroller na may software charlieplexing, na nagbibigay-daan sa kontrol ng 9 LEDs na may 4 lamang na pin at 4 resistors. Ito ay isang pinabuting bersyon ng aking orihinal na tinyDice (2014), at lahat ng mga mapagkukunang file na kinakailangan para sa Instructable na ito ay magagamit para sa pag-download bilang isang naka-compress na pakete sa hakbang ng mga supply.

Pinagmulan ng pamamaraan:

Bilang isang taong mahilig sa electronics, nagkaroon ako ng patas na karanasan sa paggawa ng mga PCB noong nakaraan, ngunit ang karamihan sa mga pamamaraan sa bahay ay labis na hindi maaasahan, tulad ng paraan ng paglipat ng Toner, o labis na kumplikado at matrabaho, tulad ng pamamaraan ng router ng CNC o UV pamamaraan ng photoresist (na aking nasaklaw sa nakaraan sa orihinal na tinyDice). Bilang karagdagan, ang pangwakas na kalidad ng mga produkto ay madalas na mahirap, lalo na kung susubukan mong magpatupad ng mga UV soldermask.

Mula sa mga hindi kasiya-siyang karanasan, nagpasya akong galugarin ang mga kahaliling pamamaraan para sa paglikha ng mga PCB sa bahay. Tulad ng pagsisimula ko kamakailan lamang sa pag-eksperimento sa isang desktop vinyl cutter, naisip ko na ang isang vinyl stamp ay maaaring gumawa ng isang mahusay at maaasahang mask para sa pag-ukit ng PCB. Sa paunang pagsasaliksik sa online, wala akong nakitang anumang mga sanggunian ng mga taong gumagamit ng mga selyo ng vinyl upang makagawa ng mga PCB, na ikinagulat ko dahil tila napaka-makatuwiran. Ito ang nag-uudyok sa akin na mag-eksperimento sa proseso at alamin kung maaari itong gumana ng mapagkakatiwalaan at mahusay na ilipat ang mga bakas ng PCB mula sa computer patungo sa tanso.

Pag-unlad ng mga proseso:

Ang paggawa ng malinis at pare-pareho na mga bakas ng tanso sa isang PCB sa bahay ay isang tagumpay, ngunit upang ang PCBs ay gumana nang maayos at magtatagal, nangangailangan sila ng ilang uri ng soldermask, na pumipigil sa mga hindi nais na tulay na panghinang at pinoprotektahan ang mga bakas ng tanso mula sa kaagnasan. Ayon sa kaugalian, ang ginamit na solder mask ay nasa anyo ng isang UV na magagamot na dagta, na sa kasanayan ay medyo mahirap na gumana.

Orihinal, nilalayon kong gumamit ng mga vinyl sicker nang hindi direkta bilang isang mask para sa paggamot ng UV soldermask. Gayunpaman, sa maraming mga pagtatangka, hindi ko makuha ang soldermask ng UV upang mapagkakatiwalaan na magaling sa mga inilaan na lugar lamang, at hindi ako nakagawa ng sapat na manipis at pantay na layer, na kung saan ay nagresulta sa isang bungkos ng mga nasirang board. Kaya't inalis ko ang ideyang iyon at naganap sa akin na marahil ang ilang uri ng stamp ay maaari ding gamitin bilang isang soldermask, kahit na tiyak na ito ay hindi vinyl, dahil hindi nito maunawaan ang init ng pag-solder.

Sa pag-iisip na ito ay tiningnan ko ang Kapton tape, na kung saan ay self-adhesive, manipis, at nangangako na labanan ang sapat na temperatura para sa paghihinang. Ang Kapton tape ay ibinebenta sa mga rolyo, ngunit nangyari sa akin na kung ito ay inilapat sa pag-back ng maginoo na vinyl, maaari itong i-cut nang direkta sa cutter ng vinyl at direktang magamit bilang isang selyo. Mula sa unang pagsubok nito, maliwanag na ang tape ng Kapton ay kumilos nang medyo may pag-asa sa vinyl cutter, kahit na ang lahat ng mga pagbawas na dumaan sa mga maliliit na bula ay na-jag o hindi kumpleto, kaya't ang susi sa perpektong mga selyo ng kapton ay naglalapat ng tape nang perpekto sa pag-back ng vinyl nang hindi pinapayagan ang anumang hangin na ma-trap sa ilalim. Ito ay paunang napatunayan na medyo nakakalito, dahil ang Kapton ay sobrang manipis at malagkit, ngunit sa pagsubok na ilatag ito gamit ang isang pamantayang plastic card ay napagtanto ko na magagawa itong perpekto at madali sa ganitong paraan.

Sa pamamagitan ng mga umuulit na pagsubok na ito ay napagmasdan ko rin ang ilan sa mga praktikal na limitasyon ng proseso, kung saan ang mailny ay may kinalaman sa tanso na maskara na orihinal na isang selyo. Ang mga limitasyong ito ay nagbago sa isang hanay ng mga alituntunin sa disenyo para gawing maaasahan ang prosesong ito.

Hakbang 1: Mga Materyales, Supply at Tool

Mga Materyales:

- 5 x 10 cm blangko PCB

- 10 x 15 cm self adhesive vinyl

- 50mm ang lapad ng Kapton tape

- 10 x 15 cm vinyl transfer film

Mga Pantustos:

- Ferric chloride etchant

- Isopropyl na alak

- Solder Paste

- PETG filament (para sa keychain case)

Mga tool:

- desktop vinyl cutter (Gumagamit ako ng Silhouette Cameo 3, ngunit ang anumang pangunahing makina ay gagana)

- Hot air rework station (hindi kailangang-kailangan ngunit kapaki-pakinabang)

- panghinang

- plastic card (lumang ID o anumang uri)

- USBtinyISP o Arduino bilang ISP

- manu-manong pamutol ng acrylic (Maaaring gawing gawang bahay mula sa isang seksyon ng lumang talim ng hacksaw)

- 220 & 400 grit na liha

- 3D printer (opsyonal, para lamang sa paggawa ng keychain case)

Software:

- Silhouette Studio (o katumbas para sa iba pang mga tatak ng mga vinyl cutter)

- EAGLE CAD (hindi kinakailangan kung hindi mo balak baguhin ang disenyo)

- Photoshop o anumang editor ng imahe (hindi kinakailangan kung hindi mo balak baguhin ang disenyo)

- Arduino IDE + saTinyCore

- AVRDUDESS

- Slic3r o anumang iba pang software sa pag-print ng 3D.

-

tinyDice resource pack, (magagamit para sa pag-download sa hakbang na ito bilang isang RAR file)

Mga Bahagi:

para sa bawat maliit na maliitDice85:

- 9x 3528 SMD LEDs (anumang kulay, inirekomenda ang lahat ng pareho)

- 1x attiny85 (SOIC)

- 4x 33 ohm 0805 resistors (eksaktong halaga ay hindi kritikal, gumamit ng anumang katulad na halaga ngunit pareho ang lahat!)

- 1x pindutan ng push SMD

- 1x CR20XX na baterya clip

- 1x CR2032 na baterya

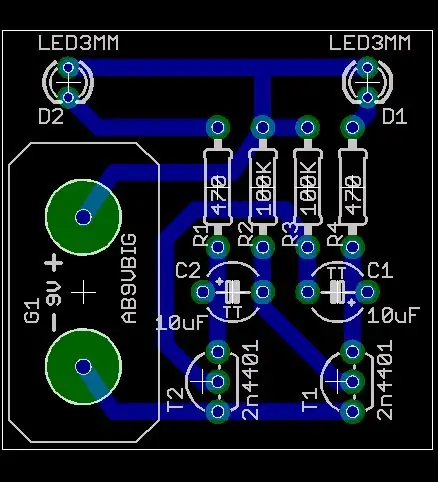

Para sa jig sa programa:

- 6x pogo pin

- 1x 2x3 male header (para sa ISP)

- 1x 2x1 male header (para sa panlabas na mapagkukunan ng VCC)

- 1x AMS1117 3.3v LDO regulator (SOT-23)

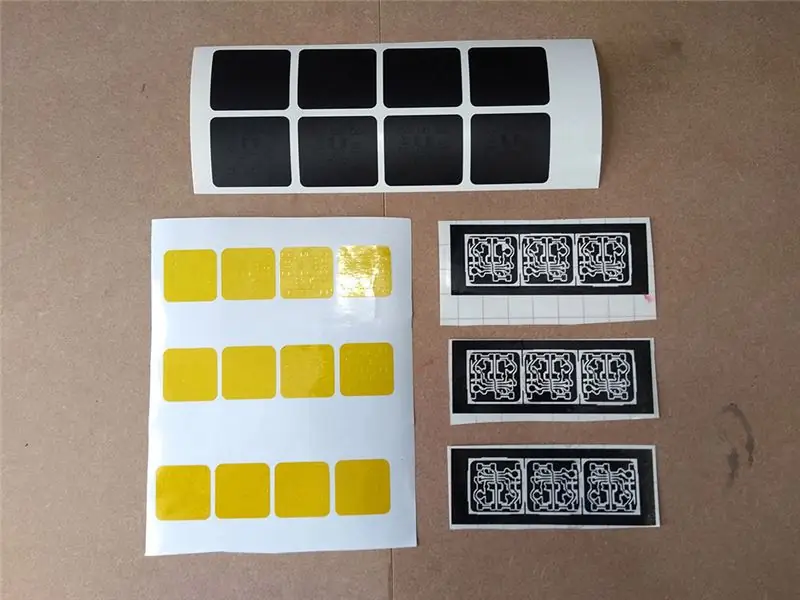

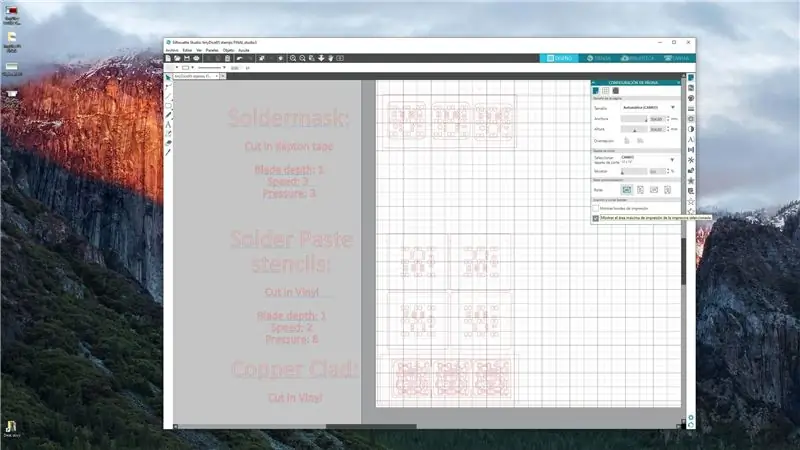

Hakbang 2: Ihanda ang Lahat ng Mga Sticker

Para sa prosesong ito ng paggawa ng mga PCB sa bahay, ang mga sticker ay kasangkot sa tatlong yugto; Bilang isang mask para sa pag-ukit ng tanso na nakasuot, bilang isang solder mask upang maprotektahan ang mga bakas at pigilan ang solder, at bilang isang stencil upang maglapat ng solder paste sa mga pad. Upang ma-optimize ang proseso hangga't maaari, ang lahat ng mga sticker ay maaaring ihanda sa isang solong upuan.

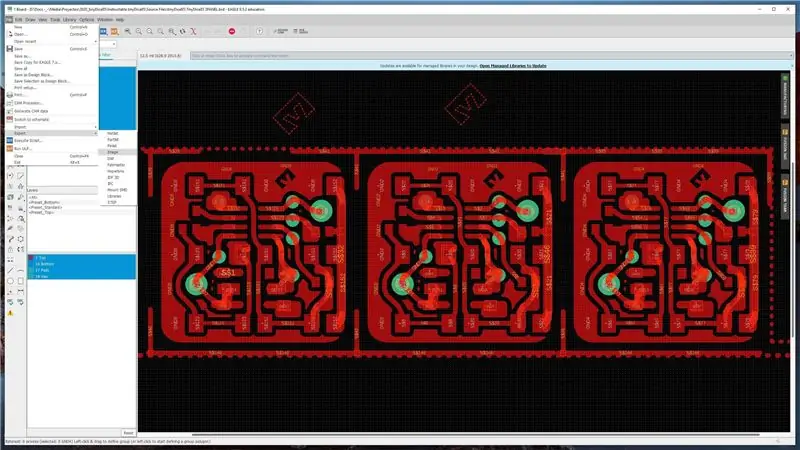

Inihahanda ang mga file para sa paggupit:

Kung hindi mo balak na baguhin ang disenyo, maaari mong direktang gamitin ang mga nakahandang imahe o ang Silhouette Studio file kasama ang lahat ng mga sticker. Kung gumagamit ng ibang disenyo gawin ang sumusunod upang maihanda ang file para sa paggupit:

Tulad ng karamihan sa libreng vinyl cutter software na gumagana sa mga imahe, dapat naming i-export ang disenyo mula sa EAGLE bilang isang imahe na may mataas na resolusyon. Para dito, itago muna ang lahat ng layer ngunit TOP at VIAS, pagkatapos ay i-export ang panel bilang isang imahe sa MONOCHROME at hindi bababa sa 1500 dpi. Susunod, ulitin ang proseso ngunit sa layer lamang ng Tstop, upang makuha lamang ang mga pad.

Kapag na-export mo ang mga imahe, ipinapayong gumawa ng kaunting paglilinis sa photoshop upang madagdagan ang pagiging maaasahan ng proseso. Para sa imaheng nakabalot ng tanso, binubuo ito ng pagbubura ng anumang maliit na nakahiwalay na lugar ng tanso o pagkonekta sa mga ito sa mas malalaking lugar, binubura ang gitna ng lahat sa pamamagitan ng mga butas, at pagdaragdag ng clearance sa paligid ng mga termal. Para sa imahe ng mga pad, dapat mong magkasya ang mga ito sa isang itim na hugis na umaapaw ng kaunti sa buong tanso na nakasuot ng kaunti.

Susunod, i-import ang mga imahe sa vinyl cutter software, subaybayan ang mga ito at sukatin ang mga ito sa laki ng 100 x 100 mm. Ang isang bentahe ng panellising PCB ay mayroon kang isang pare-pareho na sanggunian upang sukatin ang mga ito nang maayos anuman ang resolusyon.

Paghahanda ng Kapton tape para sa paggupit:

Ang Kapton tape ay isang mahusay na materyal, gayunpaman Upang magamit ito bilang isang sticker dapat muna naming ilagay ito sa isang patag na suporta. Para sa mga ito ay gagamitin namin ang pag-back mula sa vinyl transfer tape, kaya alisan ng balat ang pate at pansamantalang itabi ito, alagaan na malinis ito. Susunod, alisin ang takbo ng isang segment ng tape at maingat na ilapat ito sa back sheet ng waks gamit ang isang plastic card bilang isang squeegee upang matiyak na walang mga bula ang mananatiling nakakulong sa ilalim. Inirerekumenda ko ang paghahanda nang labis sa kung ano ang inaasahan mong magagamit, dahil ang ilang mga sticker ay maaaring hindi ganap na lumabas.

Pagputol ng mga sticker:

Kapag natagpuan mo ang lahat ng mga sticker na na-trace at na-scale sa vinyl cutter software, magpatuloy sa paglalagay ng self-adhesive vinyl material sa isang sulok ng cutting mat at ilagay ang naka-back na Kapton tape sa isa pang sulok.

Susunod, sa software, ilagay lamang ang mga disenyo ng stencil na tanso at solder paste sa lugar na naaayon sa vinyl at itakda ang mga parameter ng paggupit sa: Bilis 3, Lalim ng talim 1, Presyon 8. Ipadala ang trabaho para sa pagputol at hayaang gawin ng makina bagay ito

Panghuli, itabi ang dating ginamit na mga disenyo at ilagay lamang ang disenyo ng solder mask sa lugar na naaayon sa Kapton tape. Itakda ang mga parameter ng paggupit sa: Bilis 1, lalim ng Blade 1, Presyon 3. Magpatuloy sa pagpapadala ng trabaho sa makina at sa sandaling natapos na maingat na alisin ang parehong self-adhesive vinyl at ang mga materyales ng Kapton mula sa cutting mat. Mag-ingat na huwag gumawa ng matalim na mga tupi kapag pinag-aalis ang balat.

Pagkuha ng mga sticker

Upang mailipat ang mga sticker ng vinyl sa PCB dapat naming gamitin ang vinyl transfer film upang matiyak na ang lahat ng mga rehiyon ay mailipat sa lugar. Upang mailipat lamang ang mga inilaan na segment ng selyo, dapat naming alisin ang lahat ng mga hindi ginustong lugar bago ilapat ang transfer film. Para sa paggamit na ito ng isang pamutol at maingat na iangat ang isang sulok ng hindi ginustong lugar. Itulak ang pamutol sa ilalim at pindutin ang vinyl papunta sa talim upang dumikit ito. Susunod, hilahin ang pamutol at ang labis ay dapat magsimulang magbalat. Nakasalalay sa disenyo, ang lahat ng mga hindi ginustong lugar ay maaaring lumabas bilang isang solong piraso. Sa sandaling magbunot ng damo, ilagay lamang ang transfer film sa mga sticker na may tanso lamang, at itapon ang lahat ng labis. Sa puntong ito ang mga sticker ng vinyl ay handa nang gamitin. Ang mga sticker ng Kapton tape ay isang solong piraso upang maaari silang ilipat nang direkta nang walang transfer film.

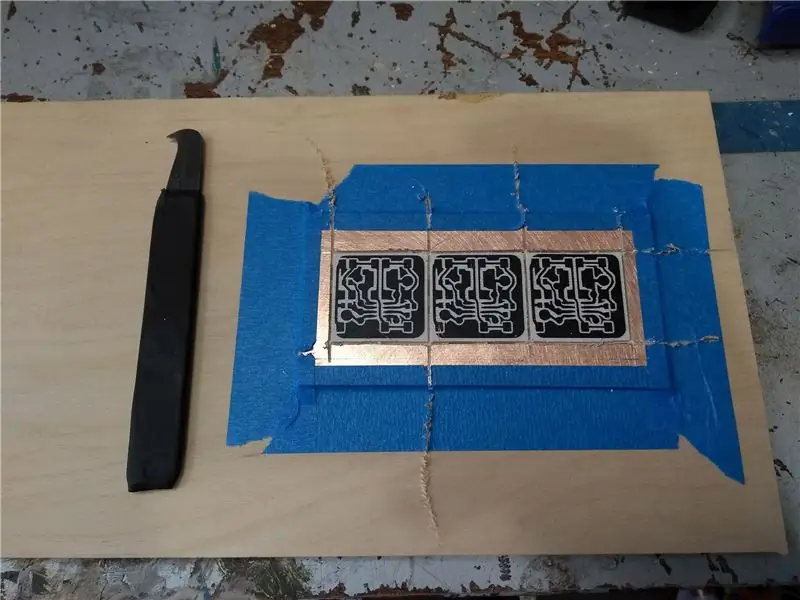

Hakbang 3: Mag-ukit ng Copper Clad

Ito ang pinakamahalagang hakbang ng proseso, dahil ang kalidad ng mga bakas ng tanso ay matutukoy ang rate ng tagumpay ng mga end na produkto. Kung tapos nang maingat maaari itong maging 100%.

Paglilipat ng sticker ng CLAD sa tanso:

Upang matiyak ang malinis at maaasahang mga resulta, kailangan mo munang i-degrease ang blangko PCB na may isopropyl na alkohol. Kung ang blangko ay luma na, inirerekumenda na lubusang buhangin ang ibabaw na may 320-400 grit na liha sa pamamagitan ng paggawa ng maliliit na bilog sa buong board.

Kapag ganap na malinis, oras na upang ilipat ang sticker sa tanso. Para sa mga ito, unang balatan ang isang sulok ng transfer film at pagkatapos ay ilagay ang sticker na baligtad sa isang malinis na mesa. Susunod, magpatuloy upang dahan-dahang alisan ng balat ang papel sa paglipat sa pamamagitan ng paggawa ng isang matalim na tupi at paghila sa mesa. Sa ganitong paraan kahit na ang maliliit na pad ay dapat dumikit sa paglipat at hindi manatili sa papel. Huwag mag-alala kahit na kung ang isa o dalawang pad ay mananatili sa likod, maaari mong manu-manong ilagay ito sa paglaon.

Susunod, hawakan ang paglipat ng vinyl gamit ang sticker na ipakilala ang mga tip ng iyong mga daliri (idikit ito nang madulas sa pinakadulo) at dahan-dahang ihanay ang sticker sa pisara bago ilagay ito pababa. Kapag nakahanay, itakda ito sa tanso at ligtly pindutin ito pababa gamit ang iyong mga daliri FORM THE CENTER OUT, upang maiwasan ang mga nakulong na bula. Susunod, gumamit ng isang plastic card upang maiikot ang buong ibabaw upang matiyak na ang mga vinyl sticks ay malakas sa tanso. Magpatuloy upang alisan ng balat ang vinyl transfer film sa tanso na nakasuot sa parehong pamamaraan na iyong binabalot ang pagsuporta sa papel, at manu-manong inilagay ang anumang mga pad na naiwan. Kung hindi takpan ng sticker ang buong blangko, maaari mong takpan ang anumang natitirang mga lugar na may malinaw na tape upang maiwasan ang pag-ukit ng labis na tanso at labis na paggamit ng iyong mga supply.

Ang pag-ukit ng tanso na nakasuot:

Para sa proseso ng pag-ukit kakailanganin mo ang 2 mga parihaba na lalagyan ng estilo ng Tupperware, isang maliit na kahoy na stick, at ang Ferric Chloride etchant.

Ang handa na board na may CLAD stamp ay halos handa na para sa pag-ukit, ngunit napakahalaga na linisin ito ulit sa isopropyl na alkohol upang alisin ang anumang nalalabi mula sa transfer film at tiyakin ang pantay at kumpletong etch, nang walang natitirang tanso na natitira.

Upang maihanda ang Ferric chloride para sa pag-ukit, ibuhos ito sa isa sa mga lalagyan hanggang sa halos kalahati na puno, at magdagdag ng 30% higit pang tubig. Sa puntong ito ang solusyon ay handa na para sa pag-ukit, gayunpaman, maaari mo itong opsyonal na painitin sa oven ng microwave sa loob ng 15 segundo BAGO ilagay sa PCB upang mapabilis ang proseso ng pag-ukit.

Panghuli, ilagay ang pisara sa ferric chloride at hayaang lumubog. Ang proseso ay maaaring magtagal, ngunit mahalaga na bumalik bawat 10 hanggang 15 minuto upang pukawin ang solusyon at suriin ang pag-usad. Para sa mga ito gumamit lamang ng isang maliit na scrap kahoy upang maabot ang board at ikiling ito sa at labas ng solusyon ng ilang beses. Ililipat nito ang solusyon sa paligid upang matiyak na pantay itong reaksyon, at papayagan kang makita kung magkano ang tinanggal na tanso. Patuloy na gawin ito hanggang sa wala ka nang makitang nakalantad na tanso, ngunit huwag iwanan ito nang mas matagal dahil ang etchant ay maaaring magsimulang lumabag sa ilalim ng sticker at makapinsala sa mga bakas. Pansamantala, iwanan ang stick sa iba pang lalagyan upang maiwasan ang paglamlam ng anumang bagay na may solusyon sa etchant, dahil ito ay madaling kapitan ng mantsa at mayroon ding napakalakas na amoy na ferrous.

Kapag tapos na, alisin ang board mula sa etchant at banlawan ito nang lubusan ng masaganang tubig at sabon. Pagkatapos nito, kumuha ng isang funnel o gumawa ng isa gamit ang isang plastic sheet, at ayusin ito sa isang walang laman na bote ng PP upang mabawi at maiimbak ang etchant. HINDI kailanman itapon ang ginugol na ferric chloride sa pamamagitan ng alisan ng tubig, muling gamitin ito hangga't maaari at itapon ito sa pamamagitan ng pagpapaalam nito, pagkatapos ay itapon ito bilang isang solid.

Ang pag-ukit ay ang pinaka-gugugol na hakbang ng proseso. Kung tapos na sa sariwang Ferric Chloride, maaari itong maisagawa sa ilalim ng isang oras, subalit, sa muling paggamit ng mga suplay maaari itong tumagal ng hanggang 4 na oras upang makumpleto, kaya maging mapagpasensya at suriin pana-panahon.

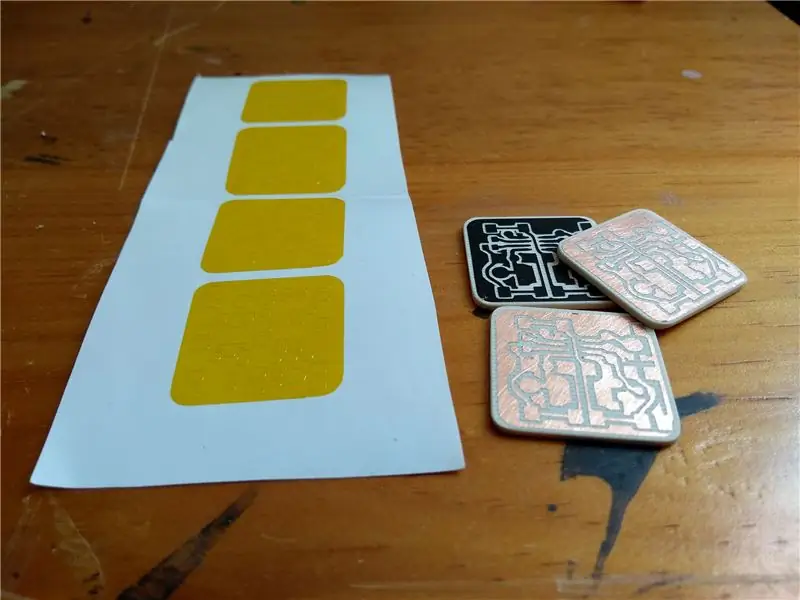

Hakbang 4: Gupitin at Buhangin ang Dice

Ang isang kalamangan sa mga panellising PCB ay maaari mong magamit ang panel bilang isang gabay para sa paggupit, kasama ang mas madaling hawakan ang isang mas malaking board. Upang paghiwalayin ang mga board at bigyan sila ng wastong pagtatapos, dapat muna nating hiwa-hiwalayin ang mga ito at buhangin ang mga gilid at sulok.

Ang paggupit ng PCB ay hindi maaaring gawin sa isang regular na pamutol, gunting o lagari, dahil ang mga prosesong ito ay halos tiyak na mabibigo o makapinsala sa mga board. Para sa paggupit, gagamitin namin ang isang simpleng tool ng claw na unti-unting nai-scrape ang mga layer sa bawat pass, na kinukulit ang isang uka hanggang dito. Ang mga talim ay ibinebenta nang komersyal bilang mga acrylic cutter, ngunit maaari ding gawing lutong bahay sa ilang mga sirang blades ng hacksaw. ipinapayong ma-resharpen ang talim sa pamamagitan ng proseso habang mabilis na isinusuot ng mga board na fiberglass ang gilid. Hindi kinakailangan na gupitin ang lahat ng mga paraan, halos lahat ng paraan, at pagkatapos, simpleng i-snap ang bawat piraso.

Pagkatapos ng paggupit, ang mga gilid ay medyo magaspang at hindi pantay, kaya dapat muna nating buhangin ang mga ito ng 240 grit na liha at pagkatapos ay may 400 grit para sa sobrang kinis. Siguraduhin na bilugan din ang mga sulok sa pamamagitan ng pagsunod sa hugis ng tanso na nakasuot.

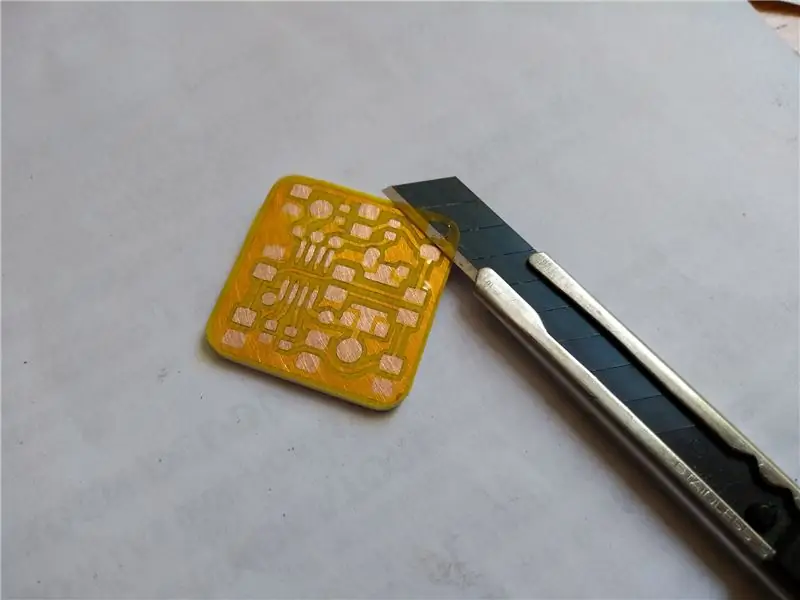

Panghuli, gumamit ng isang pamutol upang maingat na balatan ang mga sticker mula sa mga board. Magagawa ito bago i-cut, ngunit ang mga sticker ay tumutulong sa pagprotekta sa tanso sa pamamagitan ng proseso ng paggupit.

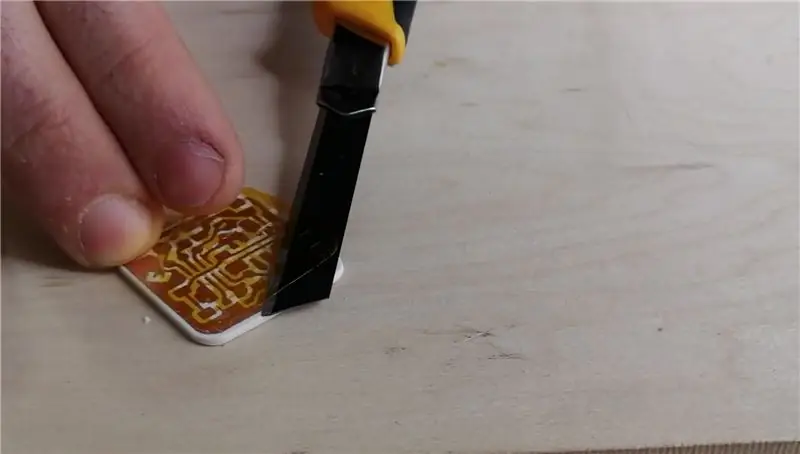

Hakbang 5: Paglalapat ng mga Kapton Soldermask Sticker

Ngayon sa mga cut board, halos handa na kaming tipunin ang circuit, gayunpaman, upang matiyak na ang mga bakas ng tanso ay protektado ng pangmatagalang at ang solder ay mananatili lamang sa kung saan ito dapat, kailangan namin ng isang soldermask, na kung saan ay convetionally ginawa gamit ang UV lunas dagta. Ang tradisyunal na proseso ay medyo nakakalason, magulo at hindi maaasahan, kaya kailangan ng mas praktikal na kahalili para sa paggawa ng bahay.

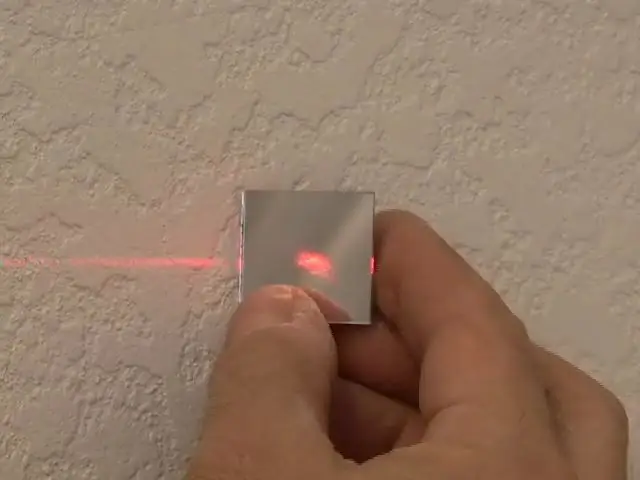

Sa kasong ito, pinagsamantalahan namin ang Kapton tape bilang isang soldermask dahil sa mataas na temperatura na paglaban at mga katangian ng self-adhesive. Upang ilipat ang mga sticker sa PCB ay gagamitin namin muli ang pamutol bilang isang suporta. Bago ilipat ang mga sticker, linisin nang lubusan ang mga PCB gamit ang rubbing alkohol upang alisin ang anumang grasa o nalalabi mula sa vinyl. Susunod, magpatuloy sa maingat na pag-angat ng sticker ng Kapton mula sa backing paper gamit ang pamutol (tingnan ang larawan 2). Para sa mga ito, iangat muna ang isang maliit na sulok ng sticker na may pamutol at pindutin ito laban sa talim upang ito ay dumikit, pagkatapos ay dahan-dahang hilahin ang pamutol mula sa papel nang hindi gumagawa ng isang takip sa matalim na gilid hanggang sa ang buong sticker ay malabas sa papel at mananatiling suplado sa talim.

Sa wakas, mahalaga na matiyak na ang sticker ay maayos na nakahanay sa mga pad bago ilalagay ito sa lugar, kaya dahan-dahang dalhin ito sa PCB gamit ang pamutol at gaanong i-brush ito sa pisara ng ilang beses, sisingilin ito ng static at gumawa ito ay uri ng float sa ibabaw, na magbibigay-daan sa iyo upang ayusin ang pagkakalagay bago pindutin ito sa lugar. Kung ang selyo ay dumikit nang maaga, maingat na balatan ito ng pisara habang binabalutan mo ito ng papel at ulitin ang pagkakahanay. Kapag maayos na nakahanay, pindutin ito nang mahigpit sa PCB gamit ang iyong mga daliri at maingat na i-peel ang cutter mula sa sticker upang matapos itong maitakda. Susunod, linisin muli ang mga board gamit ang alkohol at ngayon ang mga PCB ay opisyal na natapos. Maaari silang magamit kaagad o mai-stock para sa ibang pagkakataon.

Hakbang 6: Magtipon ng Dice: Paglalapat ng Solder Paste

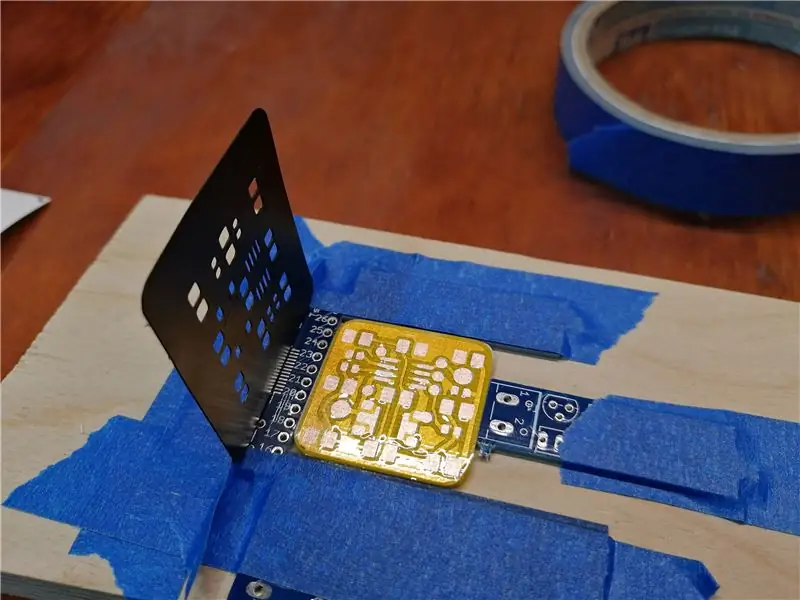

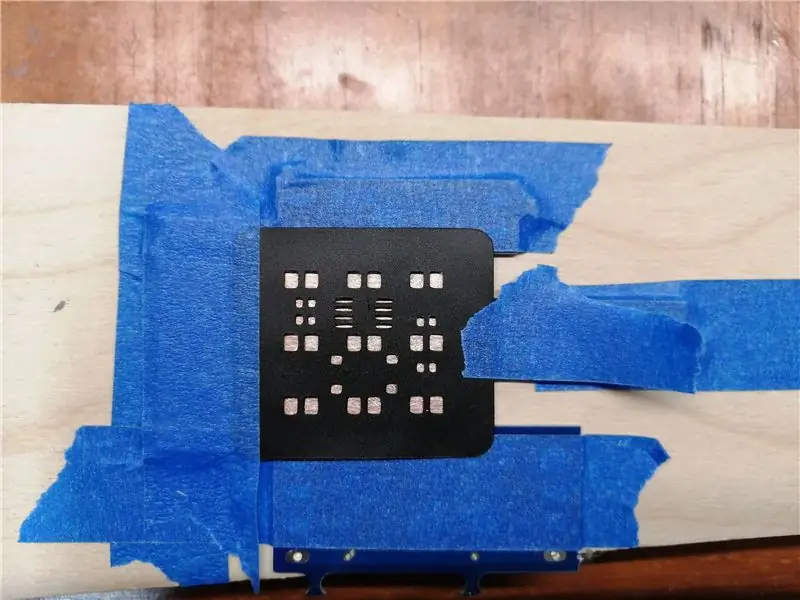

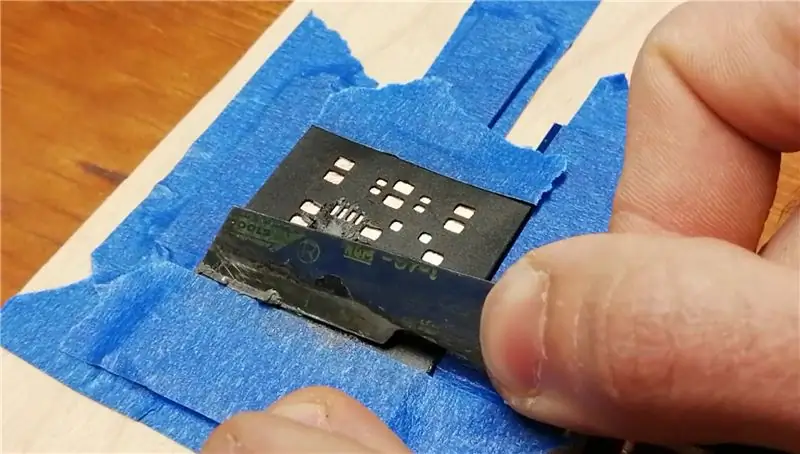

Ang isang bentahe ng mga circuit ng SMD ay maaari silang ma-solder na may i-paste sa isang napaka-maaasahan at mabilis na paraan sa pamamagitan ng paggamit ng isang simpleng stencil para sa paglalapat lamang nito sa mga pad, na maaaring magamit muli para sa anumang bilang ng mga yunit. Ang mga maginoo na SMD stencil ay gawa sa bakal kaya't ang mga ito ay medyo mahal at hindi praktikal para sa prototyping, gayunpaman, ang stencil ay maaari ding gawin ng mga sticker ng vinyl. Para dito, ginagamit namin ang parehong orihinal at isang naka-mirror na bersyon ng sticker upang lumikha ng isang plastic stencil na hindi malagkit sa sarili.

Naglalaman ang solderpaste ng maraming pagkilos ng bagay kaya't binabawasan ito ng malaki kapag sumasalamin. Sa gayon, kailangan naming maglagay ng isang sapat na makapal na layer upang matiyak na ang mga kasukasuan ay pinupuno nang maayos sa panghinang. Upang maisagawa ang stencil ng wastong kapal, dapat nating magkasama ang mga layer ng 4 na vinyl sticker. Gawin itong maingat upang matiyak na ang mga butas ay perpektong nakahanay sa lahat ng paraan.

Susunod, bumuo ng isang maliit na hangganan sa paligid ng isang board out ng mga scrap PCB o anumang iba pang materyal na may parehong kapal at ilakip ang stencil sa lugar ng isang solong panig upang magsilbing isang bisagra, tinitiyak ang wastong pagkakahanay ng stencil sa mga pad (tingnan ang larawan 2).

Sa wakas, gamit ang anumang uri ng tool na tuwid na gilid, kumuha ng ilang solderpaste at simulang kumalat ito sa stencil hanggang sa mapuno ang lahat ng mga butas, at i-scrape ang natitira pabalik sa bote na may parehong tool. Huwag direktang hawakan ang solderpaste, dahil naglalaman ito ng tingga, na pinakamahusay na maiiwasan. Huwag mag-alala kung hinawakan mo ito, linisin mo lang ito nang mabuti.

Itaas ang stencil at alisin ang board mula sa jig. Ulitin ang proseso para sa lahat ng mga board na balak mong tipunin. Ngayon ang mga board ay handa na para sa populasyon at paghihinang.

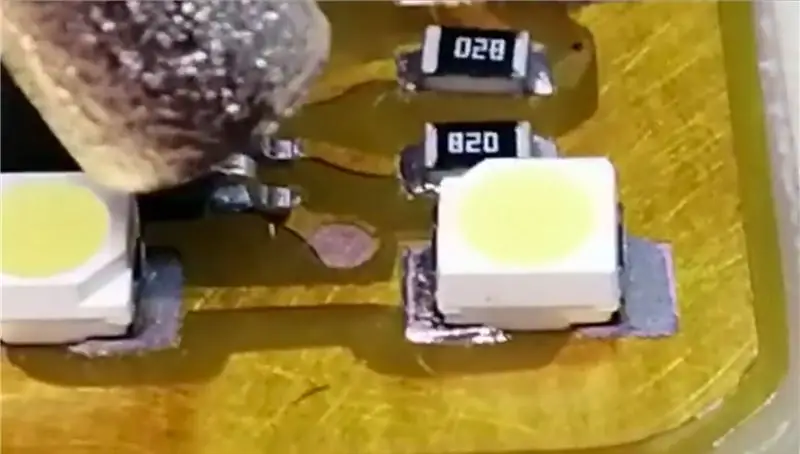

Hakbang 7: Populasyon at Reflow Soldering

Sa pamamagitan ng solder paste sa mga board, oras na upang mapunan ang lahat ng mga bahagi. Para sa mga ito, gumamit ng ilang mga pinong point tweezer at maingat na ilagay ang bawat bahagi sa mga pad nito, tinitiyak ang wastong oryentasyon at pagkakahanay (tingnan ang larawan 2). Dalhin ang iyong oras sa paggawa nito at pagwawasto ng anumang mga maling pagkakalagay. Kapag nakalagay na ang lahat ng mga sangkap, i-on ang tool ng air reflow at unti-unting simulang i-preheat ang buong board sa pamamagitan ng pag-hover sa mga bilog sa ibabaw nito (tingnan ang imahe 3). Susunod, magpatuloy upang idirekta ang mainit na hangin nang direkta sa bawat pad hanggang sa ganap na mag-mirror (larawan 4). Kapag natapos mo ang sumasalamin, oras na upang idagdag ang clip ng baterya. Para sa mga ito, drill ang mga sentro ng 2 mas malaking bilog na pad at ilagay ang clip ng baterya sa ilalim ng pisara. Maipapayo na idikit din ang clip ng baterya sa board na may Epoxy upang mapawi ang anumang pagkapagod mula sa mga power pin dahil ang clip ay hahawak sa board papunta sa kaso. Sa puntong ito ang PCB ay ganap na binuo at handa na para sa pagprograma.

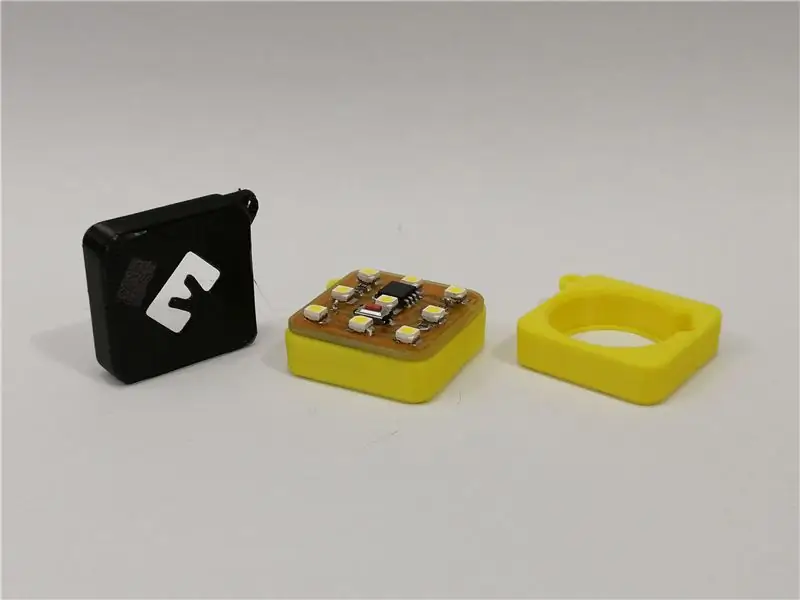

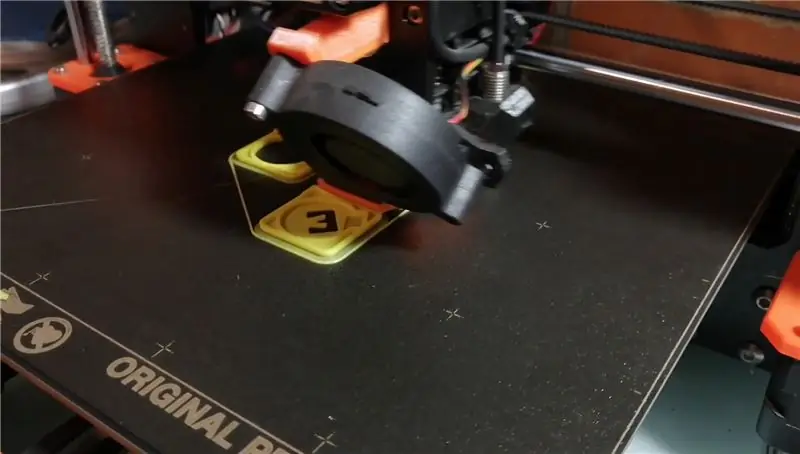

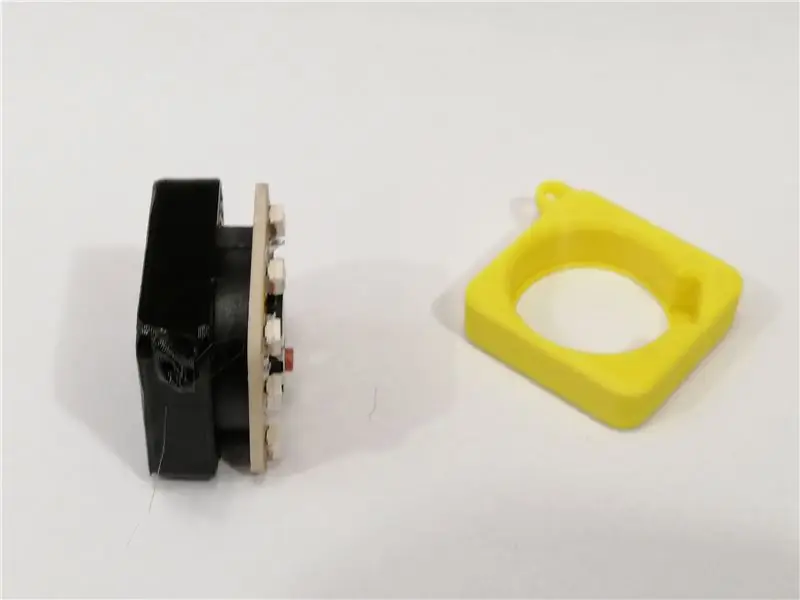

Hakbang 8: 3D I-print ang Mga Case ng Keychain

Ang mga naka-print na kaso ng 3D ay opsyonal ngunit lubos na inirerekomenda, dahil nagdaragdag sila ng maraming character sa bagay sa pamamagitan ng paggawa nito sa isang keychain, habang pinoprotektahan din ang mamatay. Ito ay sapilitan upang mai-print ang mga ito sa PETG upang matiyak ang mataas na tibay, dahil ang PLA ay malamang na masira nang napakabilis. Gumawa ako ng dalawang bersyon ng kaso, isa na may guwang na pag-back para sa pag-alis ng baterya at isa pa gamit ang aking logo sa likod, na pinapanatili ang baterya na ligtas at nakatago. Habang ang circuit ay kumakain ng napakakaunting enerhiya, ang baterya ay maaaring ma-trap sa loob ng kaso walang problema.

Upang tipunin ang kaso, pindutin lamang ang fit na baterya clip sa 3D print hanggang sa board ay mapula sa gilid. Nakasalalay sa iyong eksaktong clip ng baterya, maaari mong bahagyang buhangin ito o dagdagan ang taas ng kaso upang matiyak na umaangkop ito sa lahat, siguraduhing suriin bago magtipun-tipon. Gayunpaman, kung kinakailangan, ang kaso ay mabubuksan sa pamamagitan ng dahan-dahan na paghila ng pisara palabas sa gilid.

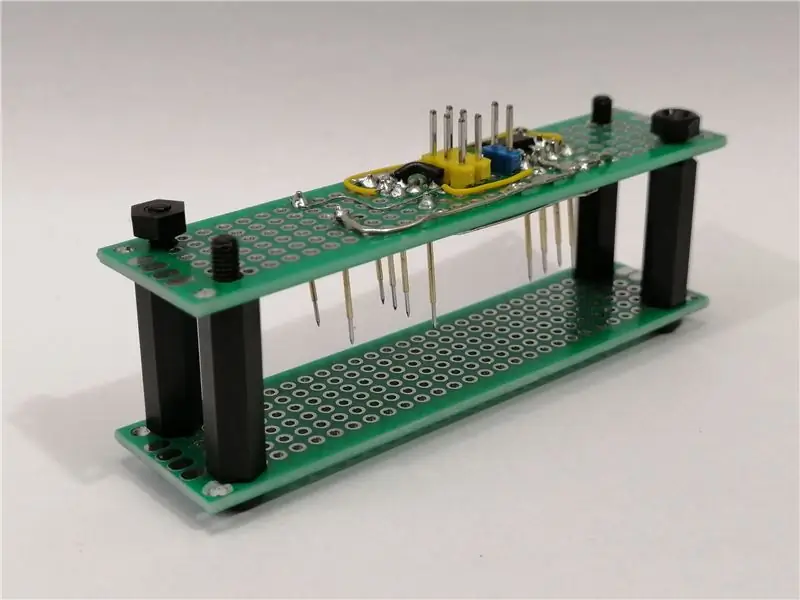

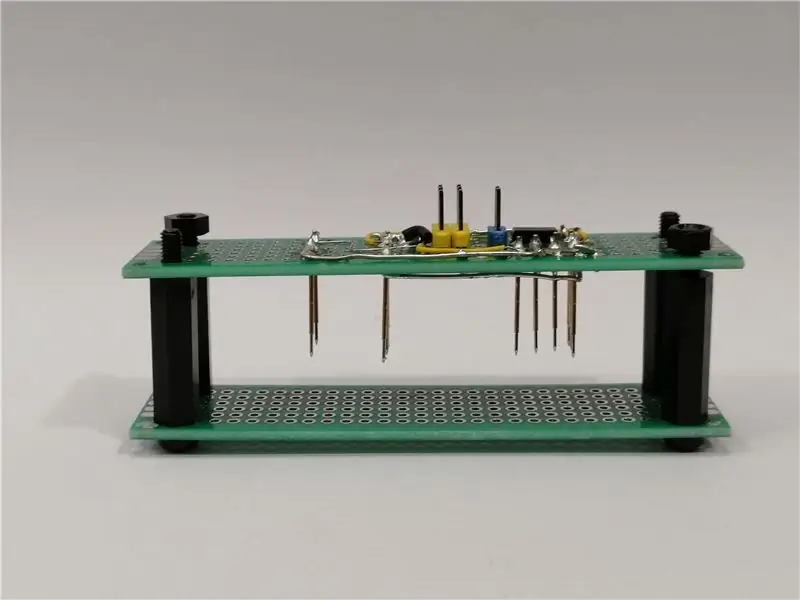

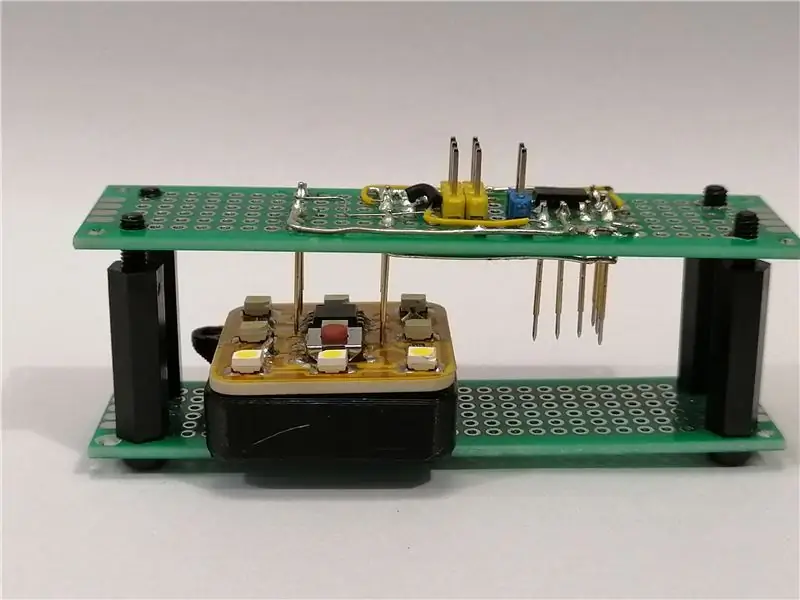

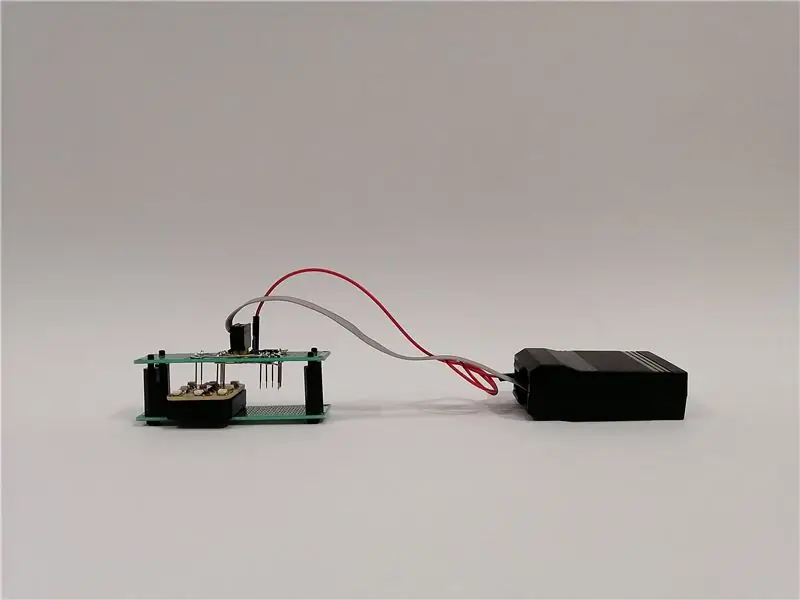

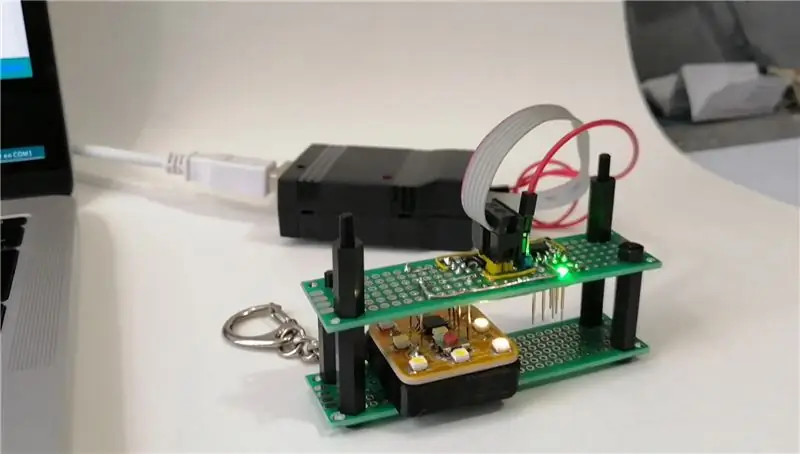

Hakbang 9: Gumawa ng Programming Jig

Ngayon ang tinyDice ay buo na naipon, subalit kailangan nating iprograma ang mga ito upang gawin nila ang nararapat sa nararapat. Para sa mga ito, gumagamit kami ng isang pogo pin jig na kumokonekta sa lahat ng mga pad ng programa sa board at isinasaksak sa isang ISP programmer, na maaaring isang USBtinyISP o anumang Arduino bilang ISP. ang tinyDice ay mayroong lahat ng mga pin ng programa na magagamit sa mga pad na may karaniwang 100 mill (2.54mm) na spacing, upang payagan ang pagpupulong ng jig sa karaniwang butas na butas. Sundin ang diagram ng koneksyon upang mai-link ang bawat pogo pin sa header ng ISP. Para sa pagbuo ng mga layunin, gumawa ako ng isang dobleng jig na nagsisilbi din para sa isa pang board na pinagtatrabahuhan ko at isinasama ang isang regulator ng LDO upang maiwasan ang pag-draining ng mga baterya habang sinusubukan, ngunit sa isang oras na pagprograma maaari naming magamit ang lakas nang diretso mula sa baterya

ang tinyDice ay idinisenyo upang tumakbo sa 3 volts, kaya ang pagprograma sa kanila sa 5 volts ay nagdudulot ng peligro na mapinsala ang mga IO pin ng microcontroller, ang mga LED o kahit na ang programmer na sobrang dami ay iginuhit sa pamamagitan ng kasalukuyang nililimitahang resistors ng LED. Kaya, upang mai-program ang maliit na tilad nang hindi nakakapinsala sa anumang bagay, dapat nating gamitin ang katutubong boltahe mula sa baterya. Kung gumagamit ng isang USBtinyISP, alisin lamang ang power jumper, na magpapagana sa panloob na Logic Lever Shifter mula sa baterya ng tinyDice, at kung gumagamit ng isang Arduino, iwanan lamang ang kuryente na hindi konektado sa kapangyarihan lamang ng dice gamit ang baterya, at magdagdag ng isang resistensya ng 5k series sa bawat linya ng data.

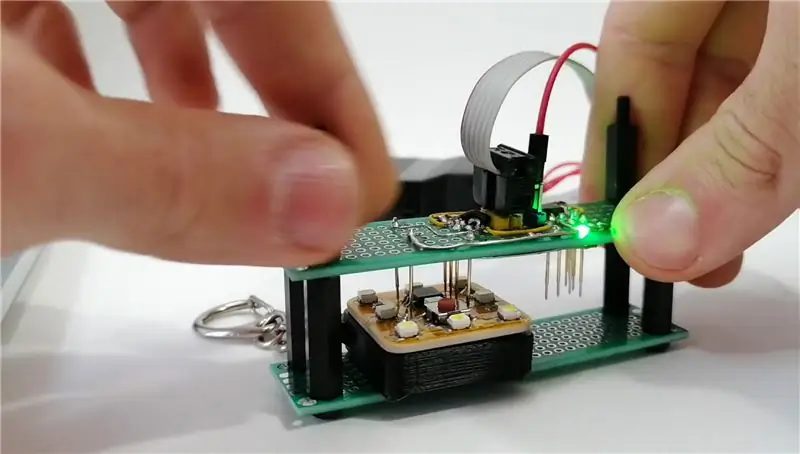

Hakbang 10: Programming ang Dice

Para sa proseso ng programa, maingat na tipunin ang jig sa ibabaw ng dice gamit ang mga standoff at tiyaking ang lahat ng mga pin ng pogo ay pindutin nang maayos papunta sa mga kaukulang pad. Mag-ingat at huwag idulas ang Mamatay sa ilalim ng mga pin dahil napakadali na masira ang mga ito. Susunod, isaksak ang USBtinyISP sa jig at computer.

Buksan ang Arduino IDE, i-load ang tinyDice sketch at piliin ang atTiny85 chip gamit ang USBtinyISP bilang isang programmer. Pindutin ang pindutan ng pag-upload at suriin ang dice, 2 LEDs ay dapat magsimulang magpikit nang ilang sandali. Kung matagumpay ang lahat, ngayon ang tinyDice ay na-program, natapos at handa nang gamitin. Ulitin ang proseso ng pagprograma para sa lahat ng mga yunit na iyong ginawa at pagkatapos ay iimbak ang jig na kumpletong binuo upang maprotektahan ang mga pogo pin.

Ang code:

Ang programa ng tinyDice ay tulad ng unang pagpapakita nito ng isang "pag-iisip" na animasyon, at pagkatapos ay bumubuo ng isang random na numero sa pagitan ng 0 at 9 na ipinapakita nang ilang segundo. Ang lahat ng mga paglipat ay tapos na sa PWM para sa bawat LED upang payagan ang mga fades. Matapos ipakita ang bilang at kumukupas, ang processor ay papunta sa mode ng pagtulog na mahalagang hihinto sa pagkonsumo ng baterya, kaya't ang baterya ay dapat na theoretically tumatagal sa paligid ng 6, 000 "throws" ng dice.

Ang buong code ay nakabalangkas sa paligid ng isang 8 Khz timer makagambala na kung saan hawakan ang charlieplexing at ang 10 hakbang PWM para sa bawat LED, pati na rin ang pagsulong ng mga animasyon. Ang mas detalyadong mga paliwanag ng bawat funcion ay nagkomento sa Arduino sketch.

Konklusyon:

Ang mga resulta ng pamamaraang ito para sa pagmamanupaktura ng PCB sa bahay ay lumampas sa aking paunang inaasahan, dahil nalaman kong maaari itong maging lubos na maaasahan at magbubunga ng napakataas na kalidad na mga resulta para sa madali at mabilis na prototyping ng SMD at mga through-hole circuit. Dahil dito hinihimok ko ang mga DIYer na subukan ang pamamaraang ito para sa kanilang sariling mga disenyo at ibahagi ang iyong mga resulta at natuklasan sa komunidad.

Ang bagong bersyon ng tinyDice na ito ay sa kanyang sarili isang napakagandang at kasiya-siyang object na magkaroon at ibahagi sa mga kaibigan, dahil ang mga animasyon at keychain case ay ginagawang kakaiba at kawili-wili. Umaasa ako na nagustuhan mo ito sa pagtuturo at mangyaring ibahagi ang iyong mga komento at karanasan sa paksa upang ang pamamaraan ay patuloy na nagbabago. Gayundin, huwag mag-atubiling mag-eksperimento sa code at magbahagi ng anumang mga kagiliw-giliw na pagkakaiba-iba para subukan ng iba.

Ang patnubay na ito ay nasa paligsahan sa disenyo ng PCB kaya mangyaring bumoto para dito kung itinuturing mong karapat-dapat at ibahagi ito sa iyong mga kaibigan at mahilig sa electronics.

Pangalawang Gantimpala sa PCB Design Challenge

Inirerekumendang:

Mga tagubilin sa Paano Gumamit ng isang MH871-MK2 Vinyl Cutter: 11 Mga Hakbang

Mga tagubilin sa Paano Gumamit ng isang MH871-MK2 Vinyl Cutter: Kumusta, ang pangalan ko ay Ricardo Greene at gumawa ako ng mga tagubilin sa kung paano gamitin ang isang MH871-MK2 Vinyl Cutter

Paggawa ng isang Propesyonal na Naghahanap ng Remote Control para sa Iyong Arduino Project sa Home: 9 Mga Hakbang (na may Mga Larawan)

Gumagawa ng isang Propesyonal na Naghahanap ng Remote Control para sa Iyong Arduino Project sa Home: Gumawa ako ng isang proyekto na gumamit ng isang arduino at isang IR remote library upang makontrol ang ilang bagay. Kaya't sa itinuturo na ito, ipapakita ko sa iyo kung paano mo mai-aayos ang anumang remote control upang maging ginamit ang iyong susunod na proyekto. At hindi mo kailangan ng anumang magarbong upang gumawa ng isang mahusay na

Gumawa ng Propesyonal na Naghahanap ng Mga Front Panel para sa Iyong Susunod na DIY Project: 7 Hakbang (na may Mga Larawan)

Gumawa ng Propesyonal na Naghahanap ng Mga Front Panel para sa Iyong Susunod na DIY Project: Ang paggawa ng propesyonal na pagtingin sa harap ng mga panel para sa mga proyekto ng DIY ay hindi dapat maging mahirap o mahal. Sa ilang mga LIBRENG software, mga gamit sa opisina at kaunting oras maaari kang gumawa ng mga propesyonal na pagtingin sa harap ng mga panel sa bahay upang pustahin ang iyong susunod na proyekto

Gumawa ng Hobbyist PCBs Sa Mga Propesyonal na CAD Tool sa pamamagitan ng Pagbabago " Mga Panuntunan sa Disenyo ": 15 Hakbang (na may Mga Larawan)

Gumawa ng mga Hobbyist PCB Sa Mga Propesyonal na CAD Tool sa pamamagitan ng Pagbabago ng " Mga Panuntunan sa Disenyo ": Masarap na mayroong ilang mga tool sa propesyonal na circuit board na magagamit sa mga libangan. Narito ang ilang mga tip para sa paggamit ng mga ito ng mga board ng disenyo na hindi kailangan ng isang propesyunal na taga-gawa upang aktwal na GAWIN ang mga ito

Protektahan ang Iyong Tahanan Sa Mga Laserbeams !: 7 Mga Hakbang (na may Mga Larawan)

Protektahan ang Iyong Tahanan Sa Mga Laserbeams !: Narito ang isang madaling gawin at makapangyarihang laser alarm system na maaaring maprotektahan ang iyong buong tahanan, sa loob ng bahay o sa labas! Ang aking inspirasyon para sa proyektong ito ay nagmula kay Brad Graham & Kathy McGowan. Panoorin ang video para sa mga detalye at ang Mga Resulta sa Pagsubok. Mapapahanga ka