Talaan ng mga Nilalaman:

- Hakbang 1: Lumikha ng Outer Casing Lid para sa Katawan sa SolidWorks

- Hakbang 2: Lumikha ng Katawan sa SolidWorks

- Hakbang 3: Lumikha ng Pinagsamang sa SolidWorks

- Hakbang 4: Lumikha ng Lever Arm / hawakan sa SolidWorks

- Hakbang 5: Lumikha ng Arm Rest sa SolidWorks

- Hakbang 6: Lumikha ng Gear sa SolidWorks

- Hakbang 7: Lumikha ng Pawl sa SolidWorks

- Hakbang 8: Lumikha ng Direksyon Knob sa SolidWorks

- Hakbang 9: Lumikha ng Pipe Mount

- Hakbang 10: Simulan ang Assembly sa SolidWorks

- Hakbang 11: Mga Bahagi ng Order Mula sa McMaster-Carr

- Hakbang 12: Kumuha ng Mga Bahagi Mula sa Hardware Store

- Hakbang 13: Paggawa ng mga Bahagi

- Hakbang 14: Pagsamahin ang Lahat ng Mga Bahagi

- Hakbang 15: Pagsubok ng Iterative

- Hakbang 16: Pahina ng Mga Kontribusyon

- May -akda John Day day@howwhatproduce.com.

- Public 2024-01-30 13:14.

- Huling binago 2025-01-23 15:13.

Naglalaman ang karaniwang wheelchair ng maraming mga bahid para sa mga may kahinaan sa itaas na bahagi o limitadong mapagkukunan. Ang aming koponan ay inatasan na magdisenyo ng isang driver ng wheelchair lever para sa mga wheelchair mula sa Free Wheelchair Mission na magpapahintulot sa mga gumagamit na lumayo sa kanilang mga upuan at matulungan ang mga may kahinaan sa itaas na paa na gamitin ang mga upuan. Ang Driver System wheelchair lever driver ay isang cost-effective na aparato na malaki ang nagpapababa ng pangangailangan para sa paggalaw ng balikat at tinutugunan ang mga antas ng pagkapagod sa pamamagitan ng paggamit ng mga pahalang na driver ng pingga sa halip na patayo, na angkop para sa mga humina na pasyente at pasyente sa mga lugar sa kanayunan. Ang tipikal na patayong driver ng braso ng pingga ay nakatuon nang labis sa mga kalamnan sa mga braso at balikat, na maaaring maging sanhi ng mga komplikasyon para sa mga pasyente na may mga kahinaan sa itaas na paa't kamay. Samakatuwid, ang aming koponan ay nagdisenyo ng isang pahalang na driver ng pingga na naglalayon para sa paggamit ng mga kalamnan ng dibdib upang makapagbigay madali sa mga taong hindi maaaring magamit ang kanilang mga kalamnan sa balikat.

Panukala sa Market at Halaga

Isang paraan upang matugunan ang sakit sa balikat at pagkapagod na nauugnay sa paggamit ng wheelchair sa mga indibidwal na partikular mula sa mga nayon na may mga kalsadang hindi aspaltado, nilalayon ng aming driver ng pingga na mapagaan ang problema sa pamamagitan ng paggamit ng pasulong / paatras na paggalaw kaysa sa isang pataas / pababang paggalaw kasama isang pinahusay na braso para sa ginhawa at suporta. Dahil ang mga nayon sa kanayunan at mga di-aspaltadong kalsada ay karaniwang napakabato at hindi maayos, ang pasyente ay kailangang gumamit ng mas maraming puwersa sa braso ng pingga upang ilipat ang kanilang wheelchair sa isang tiyak na distansya kumpara sa isang makinis na landas. Samakatuwid, ang mga taong may mga kahinaan sa itaas na paa't kamay sa mga lugar ng kanayunan ay mas hadlang sapagkat nangangailangan sila ng higit na paggalaw at lakas upang lumipat sa isang lugar, na nagiging sanhi ng mga problema habang patuloy silang lumalakas habang patuloy silang gumagamit ng kanilang mga kalamnan sa balikat sa araw-araw.. Sa gayon, sa pamamagitan ng pagpapatupad ng isang pahalang na driver ng pingga, ang mga indibidwal mula sa mga lugar sa kanayunan na may mga kahinaan sa itaas na paa't kamay ay hindi lamang makakagalaw nang malaya ngunit din sa isang paraan na binabawasan ang mabigat na paggamit ng mga kalamnan ng balikat habang ginagamit nila ang lakas sa kanilang dibdib sa halip.

Pagsusuri ng gastos

Nagpasya kaming gumamit ng PVC, acrylic, at ABS. Ito ay isang kompromiso ng lakas at gastos. Ang tatlong mga materyales ay medyo mura, ngunit sapat na matibay upang gumana nang maayos. Ang tinatayang gastos ay halos $ 170. Orihinal naming pinlano ang paggamit ng aluminyo para sa karamihan ng mga bahagi ng aming driver ng pingga tulad ng panlabas na kaso at mga hawakan ng braso dahil ang aluminyo ay mas mura kaysa sa bakal. Gayunpaman, pagkatapos ng pagsasaliksik, nakita namin na ang paggamit ng makapal na mga sheet at rod ng aluminyo ay hindi magiging perpekto dahil sa natitirang mga gastos upang makakuha ng malaking halaga ng metal. Sa halip, nakakita kami ng mas murang mga kahalili sa pamamagitan ng paggamit ng iba't ibang mga materyales para sa iba't ibang bahagi. Gumamit kami ng isang malaking acrylic sheet para sa panlabas na pambalot at pinutol ng laser ang sheet sa mas maliit na mga bahagi, na lumabas sa halos $ 25. Sa paghahambing, ang malalaking sheet ng aluminyo ay magkakahalaga ng higit sa $ 70. Bilang karagdagan, nagpasya din kaming gumamit ng mga pipa ng PVC para sa aming mga hawakan ng braso sa halip na mga metal rod dahil ang mga pipa ng PVC ay hindi lamang matibay, ngunit napakapura din. Bagaman maaaring mas matibay ang mga aluminium rod, gagastos kami ng halos $ 30 sa bawat panig ng wheelchair. Sa kaibahan, ang mga tubo ng PVC ay lumabas sa halos $ 5 na gastos. Ang karamihan sa aming gastos ay nagmula sa pag-print ng ABS 3D. Dahil na-print namin ang tatlong bahagi ng aming system, ang kabuuang oras upang mai-print ang lahat ng mga bahaging ito ay tumagal ng isang kabuuang 32 oras. Bilang isang resulta, sa oras-oras na rate upang magamit ang 3D printer, ang kabuuan ay lumabas sa $ 130.

Mga Materyales at Disenyo ng Prototyping

- PVC pipe ~ $ 2.16

- PVC socket cap ~ $ 1.66

- PVC 90-degree siko ~ $ 2.28

- Acrylic sheet ~ $ 24.98

- Mga gears ng ABS, ABS pawl, ABS knobs ~ $ 130

- Mga steel screws ~ $ 6.92

- Mga Rubber band ~ $ 3.18

- E6000 Craft Adhesive ~ $ 4.29

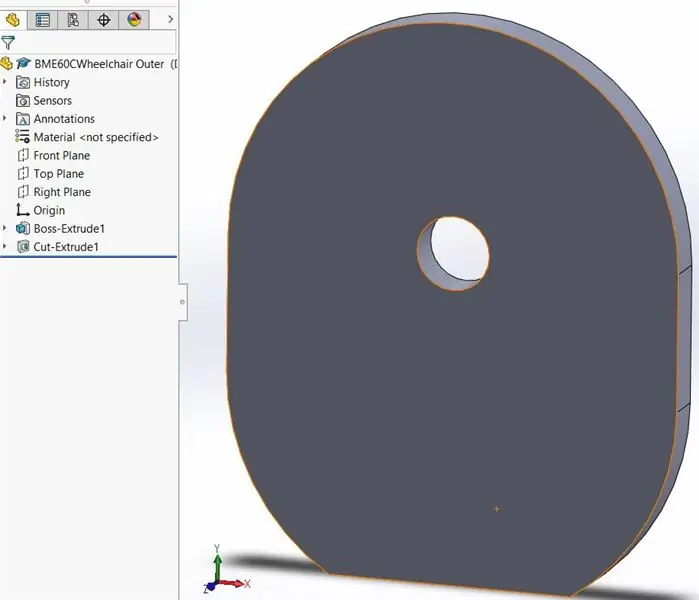

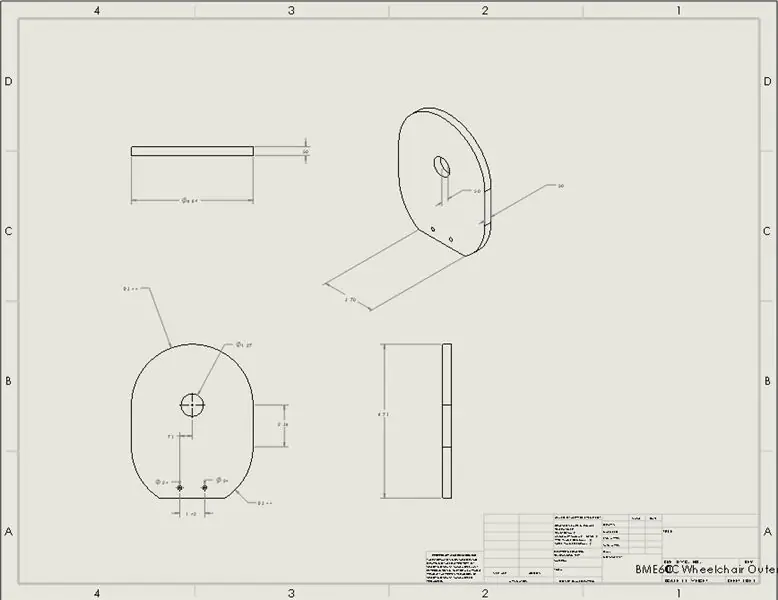

Hakbang 1: Lumikha ng Outer Casing Lid para sa Katawan sa SolidWorks

Bago simulan ang buong proyekto, itakda ang mga sukat gamit ang MMGS.

Gamit ang panghuling eroplano, lumikha ng isang bagong sketch at gumuhit ng isang bilog sa pinagmulan na may diameter na 175mm. Pagkatapos, iguhit ang dalawang patayong linya sa mga tangente ng bilog na parehong 60mm. Pagkatapos, gumuhit ng mga tangent na arko sa dulo ng parehong mga linya at ikonekta ang mga ito sa isang pahalang na linya. Pagkatapos gamit ang tampok na "trim entities", i-trim ang ibabang kalahati ng bilog sa loob ng rehiyon.

Kapag nakumpleto ang sketch, i-extrude ng boss ang sketch gamit ang isang bulag na pagpilit ng 12.70mm. Kapag nakumpleto na ang pagpilit, buksan ang isang bagong sketch at gumuhit ng isang bilog na linya kasama ang tuktok ng mga linya ng tangent na may diameter na 32.20mm at gupitin ang extrude gamit ang "sa lahat" gumawa ng isang butas.

Upang gawin ang ilalim ng dalawang bilog, buksan ang isang bagong sketch at iguhit ang dalawang bilog na may diameter na 6mm at gawin silang 15mm ang layo mula sa ilalim at 58.84mm ang layo mula sa gitna ng tangent arc. Kapag kumpleto na ang sketch, gumamit ng cut extrude gamit ang "through all" upang makagawa ng dalawang butas.

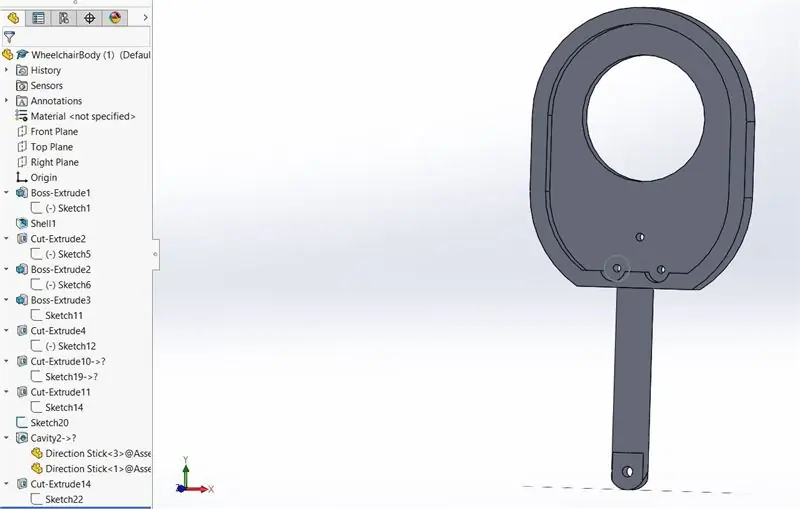

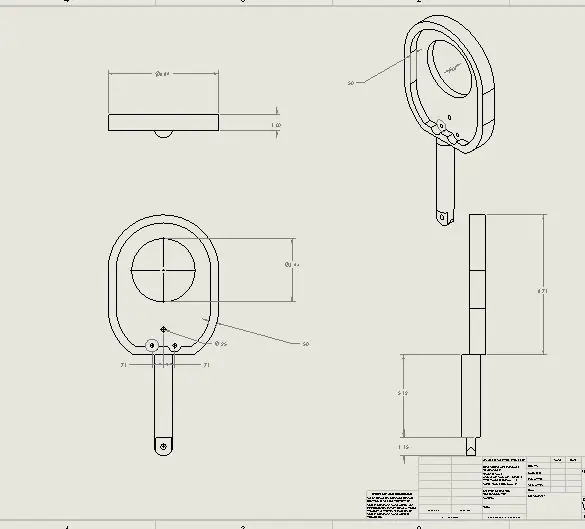

Hakbang 2: Lumikha ng Katawan sa SolidWorks

Upang simulan ang katawan, ulitin ang sketch bilang bahagi ng isa upang likhain ang pangkalahatang hugis ng katawan at palabasin ito ng 25.40mm. Matapos ma-extrud ang bahagi, gamitin ang pagpipilian ng shell sa isa sa mga mukha ng bahagi na may sukat na 12.70mm.

Pagkatapos, buksan ang isang bagong sketch at iguhit ang isang bilog sa gitna ng bahagi na may diameter na 100mm na 133.84mm mula sa ilalim at 87.50mm ang layo mula sa mga gilid ng bahagi. Kapag kumpleto na ang sketch, gupitin ang extrude gamit ang "through all" muli upang lumikha ng isang butas.

Upang likhain ang pingga, lumikha ng isang bagong sketch sa tuktok na eroplano at paikutin ang bahagi sa ibaba. Simulan ang sketch sa pamamagitan ng paggawa ng isang bilog na may diameter na 28.74mm sa base ng nakaraang bahagi at palabasin ito ng 130mm.

Kapag nilikha ang pingga, lumikha ng isang bagong sketch sa base ng pingga. Gumuhit ng dalawang pahalang na linya na equidistant mula sa pinagmulan na 25.10mm ang haba. Pagkatapos, ikonekta ang dalawang linya na may mga tangent na arko na may taas na 14mm. Kapag nakumpleto na ang sketch, bulag na ilabas ang bagong sketch na 30mm.

Gamit ang pinakabagong extruded na bahagi, lumikha ng isang bagong sketch sa harap na eroplano at iguhit ang isang bilog na 14.95mm ang layo mula sa itaas at 12.55mm ang layo mula sa gilid. Pagkatapos, gupitin ang extrude sa lahat upang lumikha ng isang butas.

Sa pangkalahatang katawan, i-sketch ang dalawang butas sa ilalim ng katawan na may mga diameter na 6mm at distansya na 36mm ang layo mula sa bawat isa, 15mm ang layo mula sa ilalim, at 58.84mm ang layo mula sa tuktok ng mga tangang arko. Pagkatapos, gupitin ang extrude sa lahat upang lumikha ng dalawang butas.

Sa ilalim ng bahagi, lumikha ng isang bagong sketch. Gumawa ng mga tuwid na linya sa magkabilang panig na 14.93mm. Gumawa ng isang pahalang na linya na 28.74mm upang ikonekta ang dalawang linya. Gumuhit ng isang bilog na may 14.37mm radius at ihanay ito sa bilog sa gitna na. Gupitin ito upang makagawa ng kalahating bilog. Gupitin ang extrude sa pamamagitan ng lahat ng hugis na rampa na pigura sa ilalim ng bahagi upang mag-iwan ng bilugan na gilid.

* Upang maghanda para sa lukab, lumikha ng isang bagong sketch sa likod na eroplano. Gumuhit ng isang bilog na may 20.57mm radius na 15mm ang layo mula sa ilalim, at 58.84 mula sa gilid na tangent arc. Matapos tipunin ang lahat ng mga piraso, i-edit mo ang bahagi sa loob ng pagpupulong at ginagamit ang tampok na lukab upang likhain ang mga semi bilog.

Sa harap na eroplano, gumawa ng isang bagong sketch. Gumuhit ng isang bilog sa gitna na may 6.35mm diameter sa pagitan ng malaking bilog at ng dalawang maliliit na bilog malapit sa ilalim. Gawin ang bilog na 40.13mm ang layo mula sa ilalim at 33.70mm ang layo mula sa tangent arc sa mga gilid. Pagkatapos, gupitin ang extrude sa lahat upang lumikha ng isang maliit na bilog sa gitna.

* Ang hakbang na ito ay ipagpapatuloy sa paglaon pagkatapos na tipunin ang lahat ng mga piraso.

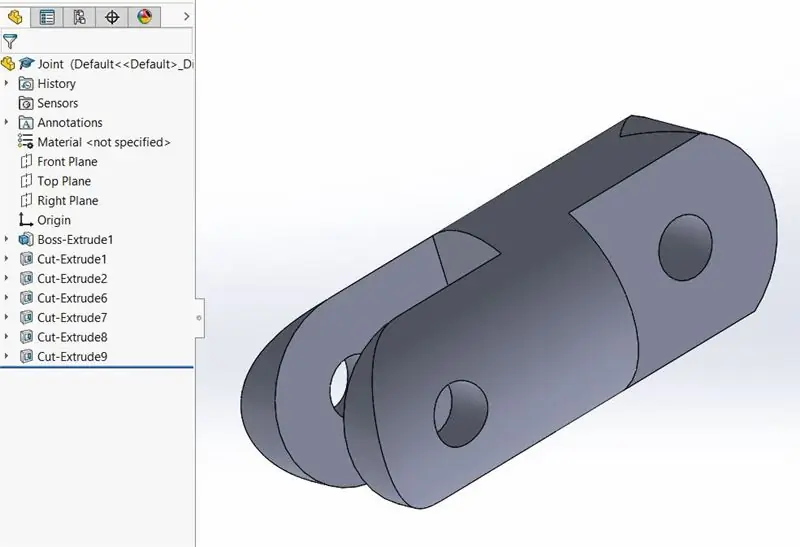

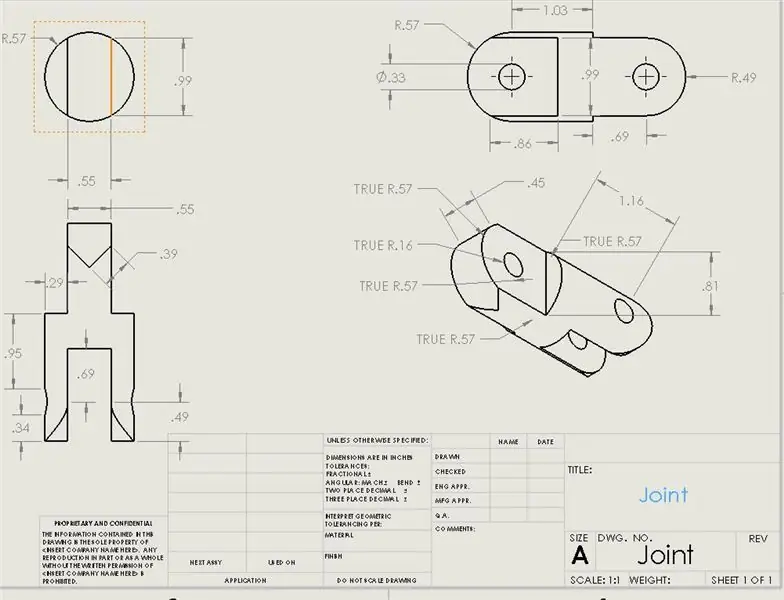

Hakbang 3: Lumikha ng Pinagsamang sa SolidWorks

Upang simulan ang pagsali, magsimula sa pamamagitan ng paglikha ng isang bagong sketch sa front plate at gumuhit ng isang bilog na may diameter na 28.74mm. Pinalabas ng bulag ang bilog na naka-sketch lamang ng 120mm.

Pagkatapos, paikutin ang bahagi at i-sketch sa likod. Gumuhit ng dalawang patayong linya na may haba na 25.10mm at 7.37mm ang layo mula sa gilid ng bilog. at gupitin ang extrude gamit ang "bulag" at lalim na 30mm para sa parehong rehiyon.

Susunod, pagtingin mula sa tamang eroplano, mag-sketch ng isang bilog sa rehiyon na pinutol lamang namin. Ang diameter ay dapat na 8.38mm na may distansya na 12.55mm mula sa itaas na gilid at 14.95mm mula sa gilid ng gilid. Gumawa ng isang blind cut na 30mm.

Sa tamang eroplano, gumawa ng tuwid na mga linya sa magkabilang panig na 15.05mm. Gumawa ng isang patayong linya na 28.74mm upang ikonekta ang dalawang linya. Gumuhit ng isang bilog na may 14.37mm radius at ihanay ito sa bilog sa gitna na. Gupitin ito upang makagawa ng kalahating bilog. Gupitin ang extrude sa pamamagitan ng lahat ng hugis na rampa na pigura sa ilalim ng bahagi upang mag-iwan ng bilugan na gilid.

Pagkatapos, pagtingin mula sa likurang eroplano, iguhit ang dalawang patayong mga linya na may haba na 25.10mm at 7mm mula sa gitna. Gumawa ng isang bulag na hiwa na may lalim na 35mm.

Sa kanang eroplano, gumuhit ng isang bilog sa kanang bahagi na may gitnang 17.24mm ang layo mula sa kaliwang gilid ng bahagi blind cut extrude sa pamamagitan ng lahat upang lumikha ng isang bilog

Sa kanang eroplano, ulitin ang hugis-hugis na pigura sa kaliwang bahagi ng bahagi.

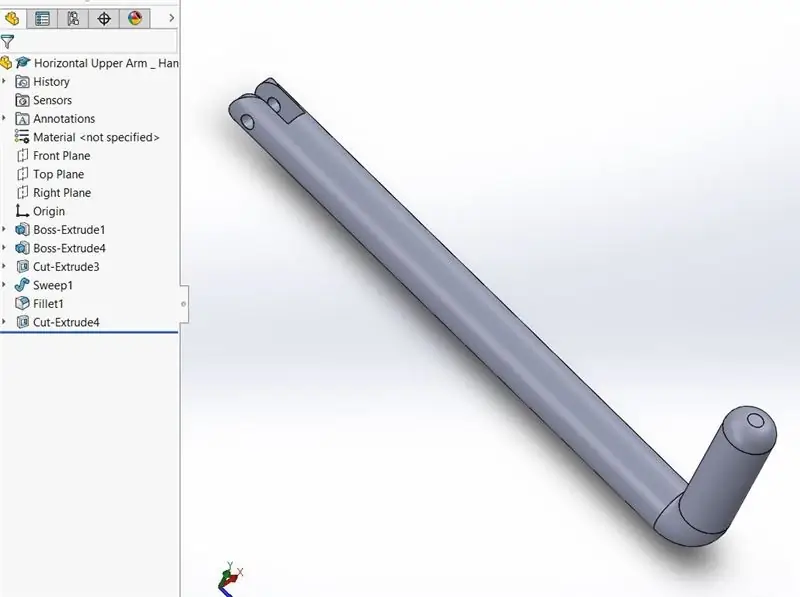

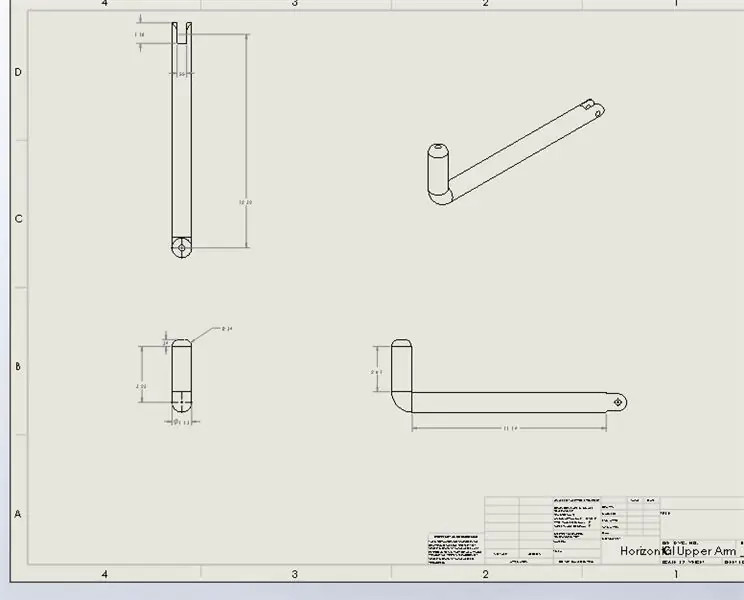

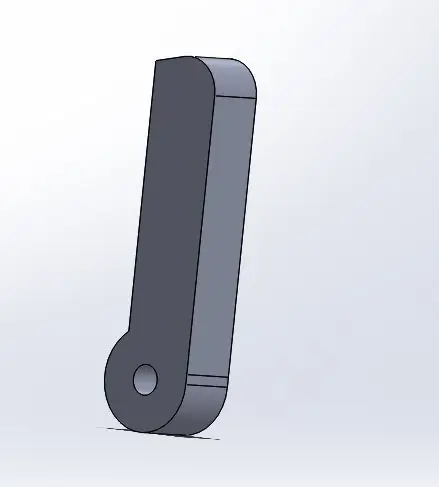

Hakbang 4: Lumikha ng Lever Arm / hawakan sa SolidWorks

Sa harap na eroplano, iguhit ang isang bilog na may diameter na 28.75mm sa pinagmulan. Pinapalabas ito ng boss 275mm.

Susunod, pumunta sa likurang eroplano at iguhit ang dalawang patayong linya na may haba na 25.10mm na may distansya na 7mm ang layo mula sa gitna. I-extrude ang dalawang linya upang magkaroon ng puwang sa gitna na may sukat ng pagpilit na 35mm.

Sa bahagi na pinalabas lamang namin, iguhit ang isang bilog na may diameter na 8.40mm na may distansya na 17.76mm mula sa gitna ng bilog hanggang sa gilid at 12.56mm mula sa ilalim ng bahagi. Gupitin ang extrude sa lahat upang lumikha ng isang butas.

Sa kanang eroplano lumikha ng isang maikling linya na may haba ng 9.24mm na kumokonekta sa kaliwang bahagi ng bahagi. Gumuhit ng isang arko na may radius na 30mm. Pagkatapos, gumuhit ng isang patayong linya na kumokonekta sa kabilang dulo ng arko na may haba na 76.39mm. Matapos makumpleto ang sketch, walisin ang sketch.

Pagkatapos, punan ang tuktok ng bahagi na nagwalis lang kami ng 10mm.

Panghuli, sa tamang eroplano, gumawa ng tuwid na mga pahalang na linya sa magkabilang panig ng bahagi na may butas na nilikha namin na 17.78mm ang haba. Gumawa ng isang patayong linya na 25.10mm upang ikonekta ang dalawang linya. Gumuhit ng isang bilog na mayroong 12.56mm radius at ihanay ito sa bilog sa gitna na. Gupitin ito upang makagawa ng kalahating bilog. Gupitin ang extrude sa pamamagitan ng lahat ng hugis na rampa na pigura sa ilalim ng bahagi upang mag-iwan ng bilugan na gilid.

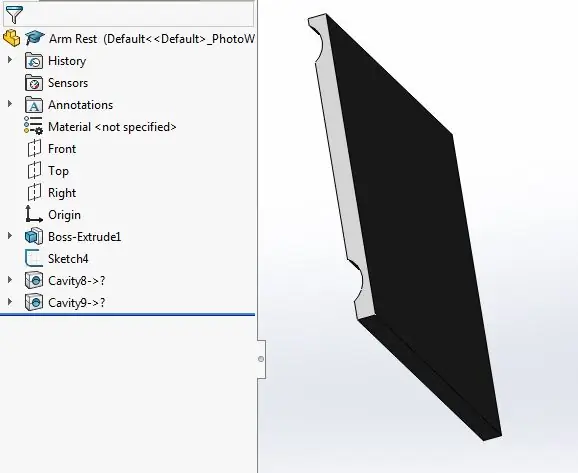

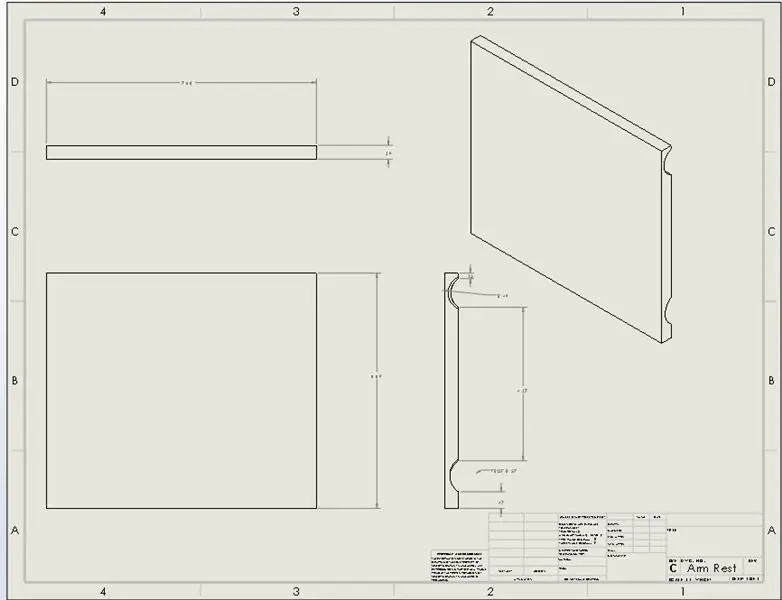

Hakbang 5: Lumikha ng Arm Rest sa SolidWorks

Sa harap na eroplano, gumuhit ng isang rektanggulo na may taas na 170mm at haba 195mm at gumawa ng isang bulag na pagpilit 10mm.

* Pagkatapos ng Assembly, gamitin ang tampok na lukab upang likhain ang mga indent sa parihabang prisma

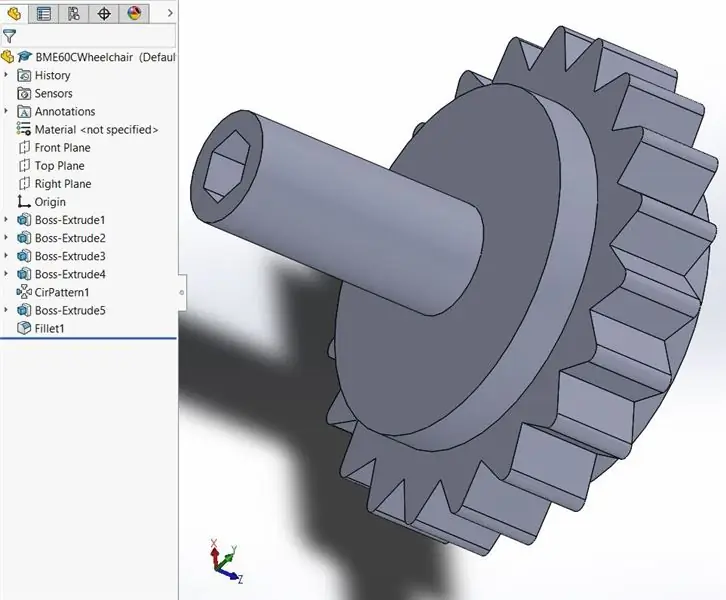

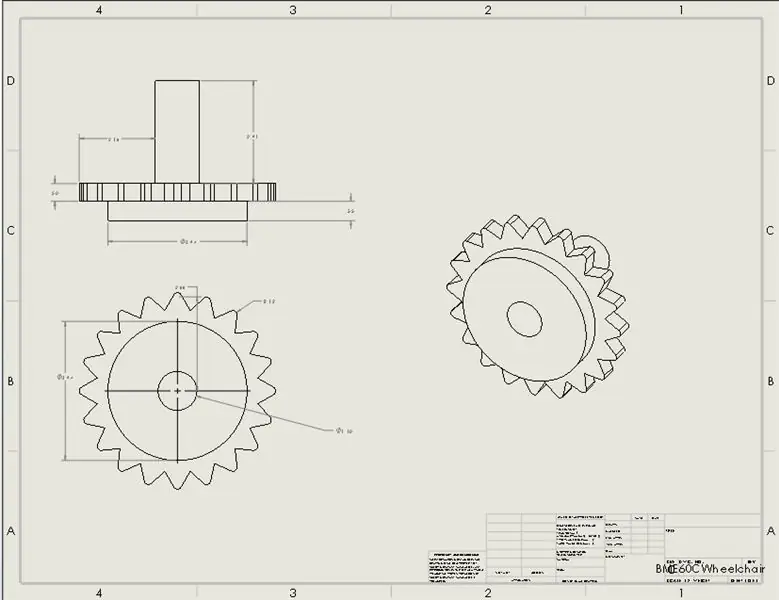

Hakbang 6: Lumikha ng Gear sa SolidWorks

Upang simulan ang gear, lumikha ng isang bagong sketch sa harap na eroplano at iguhit ang dalawang bilog mula sa parehong punto na may mga diameter na 25.40mm at 31.75mm. Pagkatapos, palabasin ang boss gamit ang isang bulag na pagpilit sa 30mm.

Kapag tapos na ang pagpilit, lumikha ng isa pang sketch sa harap na eroplano at gumuhit ng isa pang bilog na may diameter na 31.75mm at ipalabas ang 20mm.

Susunod, i-sketch sa harap na eroplano ang isang bilog na may diameter na 100mm at ipalabas ito 12.70mm.

Sa tuktok ng bahagi na-extruded lamang namin, gumuhit ng isang equilateral triangle na may panig na 30mm. I-extrude ang tatsulok na 12.70mm.

Kapag natapos na ang pagpilit, gamitin ang tampok na pabilog na pattern upang magkaroon ng 20 magkakatulad na mga triangles sa paligid ng bahagi. Pagkatapos, punan ang lahat ng mga gilid ng mga triangles.

Sa harap na eroplano, gumuhit ng isa pang bilog na may diameter na 100mm at palabasin ito 13.97mm.

Upang likhain ang butas sa gitna ng gamit, iguhit ang isang bilog sa likurang eroplano na may diameter na 27.94mm at gupitin ang extrude hanggang sa ibabaw.

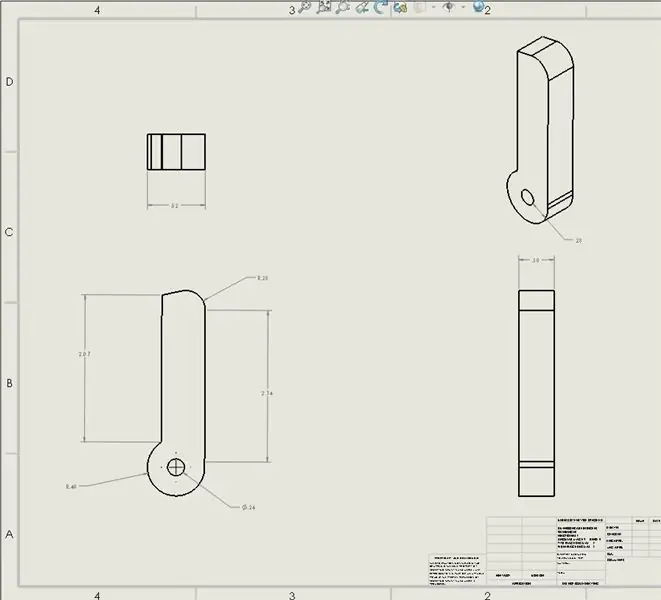

Hakbang 7: Lumikha ng Pawl sa SolidWorks

Sa harap na eroplano, gumuhit ng isang patayong linya na may haba na 2.07 pulgada. Pagkatapos, gumuhit ng isang arko na may radius na 0.40 pulgada na kumokonekta sa ilalim ng patayong linya. Gayundin, gumuhit ng isang pahalang na linya na konektado sa tuktok na gilid ng patayong linya. Gamit ang matalinong mga sukat, i-click ang tuktok na gilid at pagkatapos ay ang patayong linya at itakda ang anggulo na 78.00 degree.

Matapos maitakda ang anggulo, gumuhit ng isa pang patayong linya na kumokonekta sa slanted line na may haba na 2.14 pulgada. Pagkatapos punan ang gilid ng linyang ito ng pahalang na linya na may isang radius na 0.28 pulgada.

Kapag nakumpleto na ang sketch, ibubuhos ng boss ang paggamit ng isang bulag na pagpilit na 0.5 pulgada. Upang likhain ang butas sa gitna, gumuhit ng isang bilog na may radius na 0.12 pulgada sa gitna ng bahagi at gamitin ang cut extrude sa lahat.

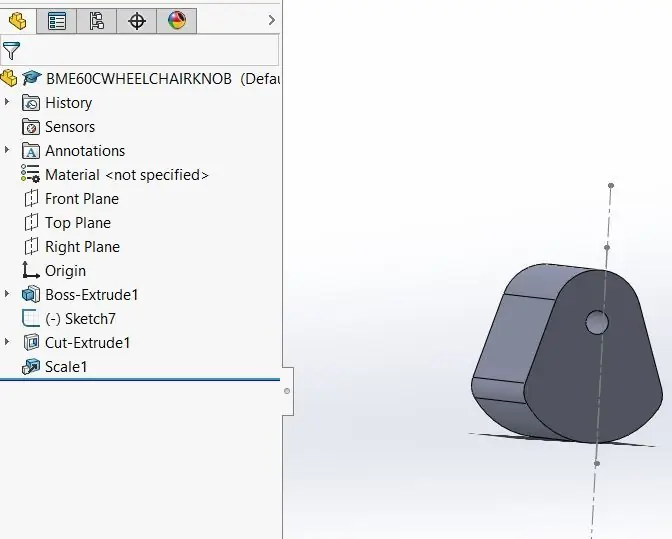

Hakbang 8: Lumikha ng Direksyon Knob sa SolidWorks

Sa harap na eroplano, gumuhit ng isang patayong linya ng gitna. Pagkatapos, sa tuktok ng gitnang linya, gumuhit ng arko na may radius na 10mm. Pagkatapos, sa magkabilang panig gumuhit ng mga linya ng slanted na may haba na 18.26mm. Pagkatapos, gumuhit ng isang arko sa magkabilang panig na may radius 5mm. Upang ikonekta ang magkabilang panig, gumuhit ng isa pang arko na may radius 18mm. I-extrude ang sketch gamit ang blind extrusion 12.70mm.

Upang lumikha ng butas, gumuhit ng isang bilog na may diameter na 5.90mm na may sentro na 8mm ang layo mula sa pinagmulan. Gumamit ng cut extrude hanggang sa ibabaw.

Sukatin ang bahagi tungkol sa centroid na may scale factor na 0.8mm.

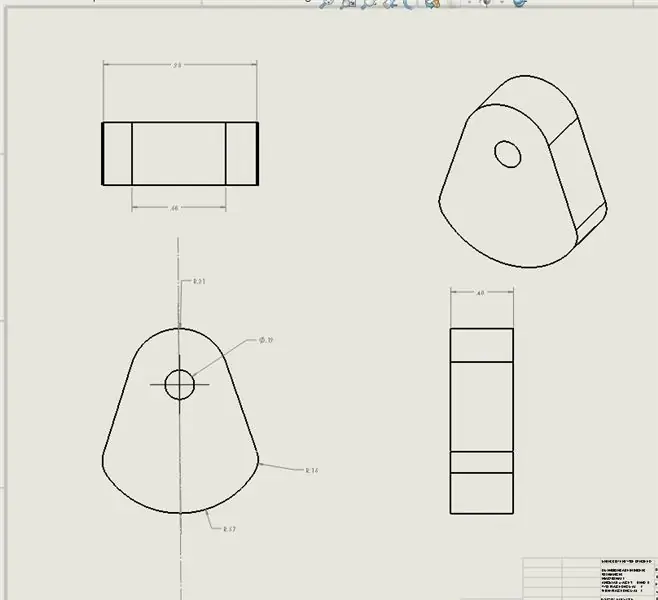

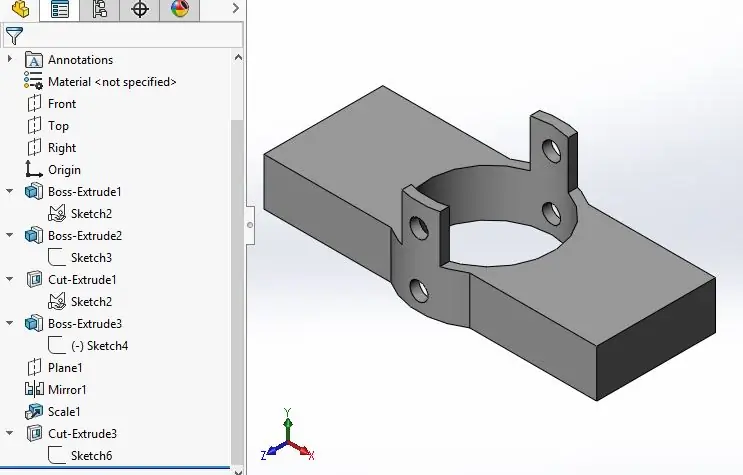

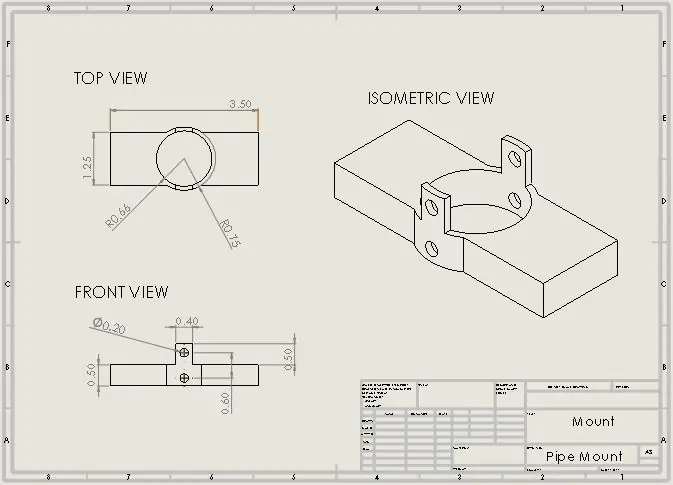

Hakbang 9: Lumikha ng Pipe Mount

Upang likhain ang tubo ng tubo na ikakabit ang braso ng pingga sa katawan ng gear, magsimula sa isang sketch ng dalawang bilog. Ang panloob na bilog ay dapat na may diameter ng tubo ng PVC upang madali itong mag-slide sa paligid nito samakatuwid, dapat itong 1.3125 pulgada. Ang panlabas na bilog ay dapat na tungkol sa 1.5 pulgada. Siguraduhin na ang dalawang bilog ay concentric at ilabas ang bahagi sa pagitan ng dalawang bilog ng 0.5 pulgada. Pagkatapos, gumuhit ng isang rektanggulo na tumutugma sa ibabang mukha ng panlabas na pambalot ng gear. Ito ay magiging isang rektanggulo na 3.5 pulgada ng 1.25 pulgada. Ituro ang parihabang ito sa paligid ng bilog sa pamamagitan ng pagtatakda ng mahabang gilid ng rektanggulo na 1.75 pulgada ang layo mula sa gitna ng bilog at ang maikling gilid ng parihaba na 0.63 pulgada ang layo mula sa gitna ng bilog. I-extrude ang rektanggulo ng 0.5 pulgada. Dahil ang ilang bahagi ng rektanggulo ay namamalagi sa loob ng bilog, gupitin ang extrude sa loob ng bilog upang linisin ito. Susunod, mula sa tuktok na eroplano ng bahagi, gumuhit ng isang gitnang linya mula sa bilog hanggang sa panlabas na bahagi ng extruded edge. Mula sa gitnang puntong ito sa extruded edge, gumuhit ng isang rektanggulo na pumupunta sa 0.2 pulgada sa magkabilang panig. I-extrude ang maliit na rektanggulo na ito ng 0.5 pulgada. Lumikha ng isang nakaharap na eroplano na nakaharap sa harap sa gitna ng bahagi at gamitin ang pagpapaandar ng salamin upang lumikha ng isang magkatulad na extruded na rektanggulo sa kabilang panig ng bilog.

Kapag ang mga bahagi ng pag-print ng 3D, palaging isang magandang ideya na sukatin ang lahat nang bahagyang pataas upang maiwasan ang pagkagambala kapag inilalagay ang bahagi sa pagpupulong. Sa kasong ito, ang buong bahagi ay naitaas ng 1.05. Panghuli iguhit ang dalawang bilog na 1/4 pulgada na diameter na nakatakda upang maging sa harap ng mukha ng gitna ng bahagi na may isa sa maliit na rektanggulo at isa sa gilid ng bilog. Tinitiyak na ang dalawang bilog ay may kaugnayan sa patayo, maaari silang i-cut sa buong bahagi, na pinuputol ang apat na bilog sa kabuuan. Ito ay magiging mga butas kung saan maaaring mailagay ang mga bolts upang ikonekta ang PVC sa pangunahing katawan ng gear casing.

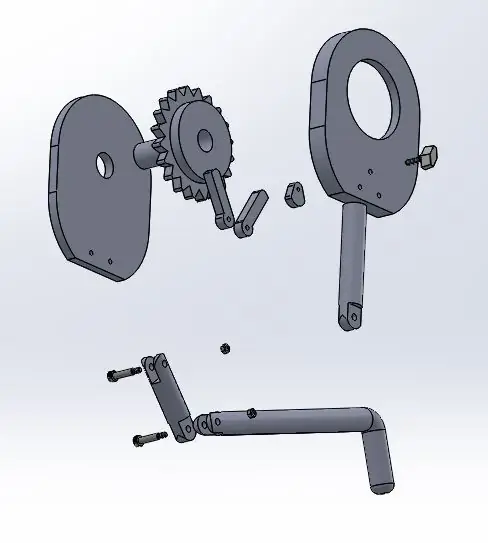

Hakbang 10: Simulan ang Assembly sa SolidWorks

Una, ipasok ang lahat ng mga bahagi na nilikha sa nakaraang mga hakbang kasama ang off-shelf na panlabas na hawakan ng pinto, mga turnilyo at mga mani, na ginagawang pangunahing sangkap ang katawan ng wheelchair.

Magsimula sa pamamagitan ng isinangkot ang katawan at ang gear sa pamamagitan ng pag-click sa gilid ng gear at sa gilid ng katawan at gumamit ng isang concentric mate. Pagkatapos, i-click ang mukha ng gear at ng katawan upang lumikha ng isang hindi sinasadya na asawa.

Pagkatapos, ipagsama ang katawan at ang direction knob sa pamamagitan ng pag-click sa mukha ng direction knob at ng katawan upang makagawa ng isang kasabay na mate.

Ngayon, ipagsama ang panlabas na hawakan ng pinto at ang katawan ng wheelchair sa pamamagitan ng pag-click sa parehong mukha ng panlabas na hawakan ng pinto at ng katawan upang lumikha ng isang kasabay na mate.

Lumikha ng isang concentric mate sa pamamagitan ng pag-click sa mukha ng katawan at sa mukha ng panlabas na hawakan.

Pagkatapos, gumawa ng isang concentric mate sa pamamagitan ng pag-click sa mukha ng direksyon knob at sa gilid ng katawan.

Ngayon i-click ang mga mukha ng katawan at ang pawl upang lumikha ng isang hindi sinasadya mate at ulitin para sa iba pang mga pawl.

Lumikha ng tangent mate sa pamamagitan ng pag-click sa mukha ng direksyon knob at ng pawl at ulitin para sa iba pang mga pawl.

Susunod, lumikha ng isang kasabay na mate sa pamamagitan ng pag-click sa mukha ng katawan at sa panlabas na kaso at gumawa ng isang concentric mate sa pamamagitan ng pag-click sa mukha ng katawan at sa gilid ng panlabas na kaso. Pagkatapos gawin ang mukha ng katawan at ang mukha ng panlabas na kaso na parallel.

Lumikha ng isang anggulo ng limitasyon na may maximum na halaga ng 78 degree at isang minimum na halagang 35 degree para sa mukha ng katawan at mukha ng pawl at ulitin para sa iba pang pawl

Pagkatapos, ipagsama ang kasukasuan at ang katawan sa pamamagitan ng pag-click sa mukha ng pareho upang lumikha ng isang concentric mate. Pagkatapos ay lumikha ng isang nakasentro sa lapad na asawa para sa parehong mukha ng magkasanib at katawan.

Pagkatapos, lumikha ng isang concentric mate para sa gilid ng lever arm at sa gilid ng pinagsamang. Lumikha ng isa pang nakasentro sa lapad na kapareha para sa parehong mukha ng magkasanib at ang braso ng pingga.

Gumawa ng isa pang concentric mate para sa mukha ng kasukasuan at ng tornilyo. Pagkatapos, lumikha ng isang tangent mate sa pamamagitan ng pag-click sa mukha ng pinagsamang at ang mukha ng tornilyo.

Sa tamang eroplano, iguhit ang dalawang linya ng axis para sa sanggunian sa pag-aasawa sa hinaharap na ang unang linya ay kung saan natutugunan ng katawan ang kasukasuan at ang pangalawa ay kung saan natutugunan ng magkasanib na braso ng pingga.

Susunod, lumikha ng isang concentric mate sa pamamagitan ng pag-click sa mukha ng lever arm at ang pangalawang tornilyo. Kapag nag-asawa, lumikha ng isa pang tangent mate na may parehong mukha ng parehong mga bahagi.

Gamit ang unang axis na iginuhit dati, ipagsama ang gilid ng unang kulay ng nuwes at ang axis upang lumikha ng isang concentric mate.

Gumamit ng isang kasabay na kabiyak para sa mukha ng unang tornilyo at ang unang kulay ng nuwes at ulitin para sa ikalawang tornilyo at nut.

Gumawa ng isang concentric mate na may gilid ng pangalawang nut at ang pangalawang axis.

Lumikha ng isa pang concentric mate na may mukha ng katawan at panlabas na mukha ng unang tornilyo. Bilang karagdagan, gumawa ng isang kasabay na mate para sa mga bahaging ito.

Gumawa ng isang concentric mate para sa mukha ng pawl at ang panlabas na mukha ng pangatlong tornilyo.

Lumikha ng kasabay na mate sa mukha ng katawan at panlabas na mukha ng pangatlong tornilyo.

Susunod, lumikha ng isa pang concentric mate sa pamamagitan ng pag-click sa mukha ng panlabas na kaso at ang panlabas na mukha ng pangatlong tornilyo at gawin silang magkataon.

Gumawa ng isang concentric mate sa pamamagitan ng pag-click sa mukha ng katawan at sa mukha ng pawl at gawin silang nagkataon. Ulitin para sa iba pang mga pawl.

Gumawa ng isang concentric mate sa pamamagitan ng pag-click sa mukha ng direksyon knob at ang panlabas na hawakan.

Panghuli, ipagsama ang mukha ng katawan at ang gilid ng direksyon knob upang lumikha ng isang concentric mate.

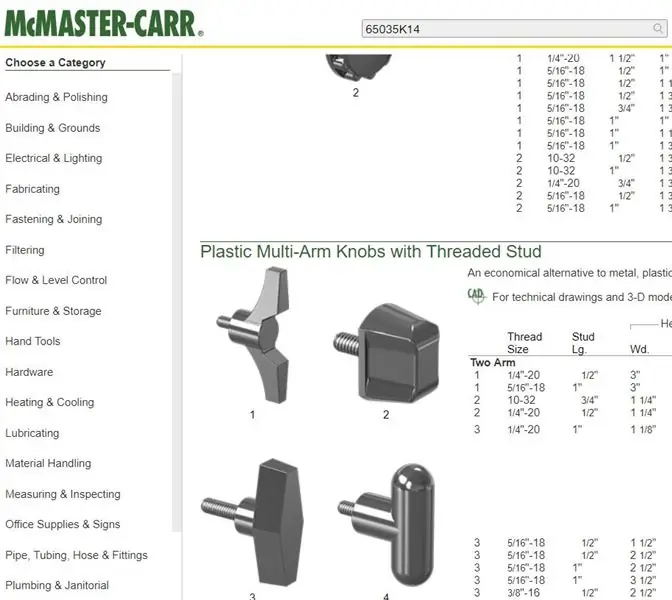

Hakbang 11: Mga Bahagi ng Order Mula sa McMaster-Carr

Mag-order ng plastic two arm knob (sa labas ng knob), haluang metal na tornilyo sa balikat, mga bakal na hex nut, at mga kurbatang kurso mula sa McMaster-Carr. Ang mga numero ng item ay 65035K14, 92981A205, 90592A016, at 70215K61, ayon sa pagkakabanggit.

Hakbang 12: Kumuha ng Mga Bahagi Mula sa Hardware Store

Sa isang lokal na tindahan ng hardware, kunin ang sumusunod:

- 18 "x 24" x.220 "acrylic sheet

- I-clear ang malagkit (E6000 Adhesive)

- 1 takip ng socket ng PVC (2)

- 1 x 10 'PVC plain-end pipe

- 1 PVC 90-degree siko (2)

Hakbang 13: Paggawa ng mga Bahagi

Mga Naka-print na Bahaging 3D: Ihanda ang mga bahagi ng SolidWorks at i-convert ito sa mga STL file. Mula doon, ilagay ang mga bahagi sa software ng Makerware at ilatag ang mga bahagi na kailangang mai-print (shell ng katawan, gears, mounting piece, pawl, direction knob, arm rest indent *). Kung ang mga bahagi ay hindi umaangkop sa kama ng printer, maghintay upang muling mag-print. Kapag nagpi-print, tiyaking magdagdag ng mga suporta at rafts upang maiwasan ang pagkabigo ng mga kopya.

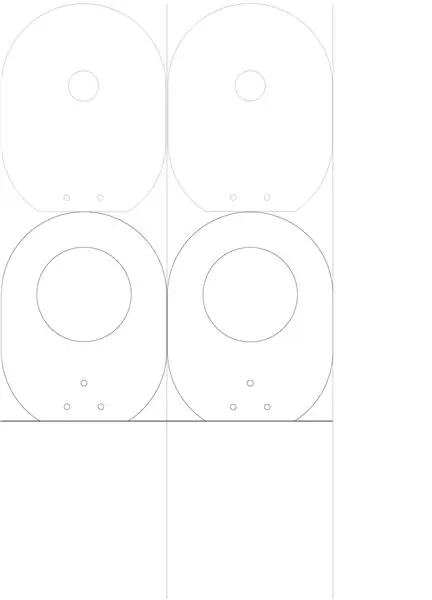

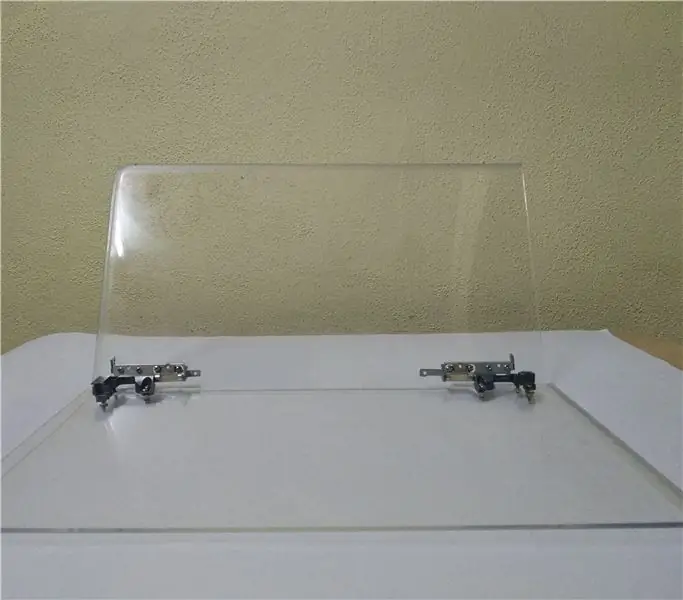

Mga Bahagi ng Laser Cut: Gamit ang 18 "by 24" acrylic, ang front at back plate ng panlabas na pambalot ng katawan ay maaaring mabuo. Maaari itong magawa sa pamamagitan ng pagkuha sa harap ng mukha ng parehong mga plate sa SolidWorks at i-save ang mga ito pareho bilang isang DWG file. Maaari nang mai-upload ang mga ito sa software ng paggupit ng laser (sa kasong ito Epilog) kung saan maaaring i-set up ang kanilang oryentasyon tulad ng ipinakita ng imahe. Ang dalawa sa bawat isa ay puputulin sa acrylic, at mula sa natitirang materyal, dalawang parihaba ang puputulin. Ang mga parihaba ay magsisilbing mga armrest.

Mga Bahaging Ginupit ng Kamay: Kunin ang mga tubo at gupitin ito sa magkakaibang haba (dalawa sa 4.5 pulgada para sa hawakan, dalawa sa 4.5 pulgada para sa magkasanib, dalawa sa 6.5 pulgada para sa pingga, at dalawa sa 13.25 pulgada para sa braso). Mula roon, gupitin ang 13.25 pulgada na mga piraso ng braso sa isang dulo (30 o 35mm) pababa sa gitna ng kabilang panig ng tubo at mag-drill ng 1/4 na butas na 15 mm mula sa mga gilid ng tubo. Gupitin at i-drill ang dalawa sa 4.5 pulgada na pinagsamang mga piraso sa parehong fashion ngunit sa magkabilang panig ng magkasanib na tubo ng PVC. Gawin ang pareho (gupitin at drill) sa isang bahagi ng pingga ng braso, 6.5 pulgada, tubo.

* Maaaring magamit ang mga indent ng pahinga sa braso o ang buong pahinga sa braso sa nakaraang hakbang.

Hakbang 14: Pagsamahin ang Lahat ng Mga Bahagi

Pag-iipon ng katawan:

Kunin ang laser cut sa labas ng mga piraso ng katawan at ang mga naka-print na piraso ng shell. Dalhin ang isang bahagi ng panlabas na pambalot at idikit ang mga piraso ng shell nang naaayon sa mga gilid ng pambalot. Pagkatapos, kumuha ng isang goma at ibalot sa dalawang pawl. Ilagay ang mga pawl sa kani-kanilang lokasyon at gamitin ang bahagyang sinulid na bolt at ilagay ito sa butas ng katawan at mga pawl. Pagkatapos, kunin ang direksyon knob at ang plastic knob. Ilagay ang plastic knob sa pamamagitan ng panlabas na pambalot at iikot ang dalawa kasama ang panlabas na pambalot sa pagitan ng dalawa. Panghuli ilagay ang gear sa kani-kanilang butas at ilagay ang tuktok na takip ng panlabas na pambalot sa gear at idikit ang shell sa tuktok na panlabas na pambalot. Hayaan itong umupo at matuyo. Tandaan na i-secure din ang dalawang bahagyang sinulid na mga bolt gamit ang hex nut pagkatapos ilagay at idikit ang tuktok na takip sa shell.

Kunin ang 6.5 pulgada na pingga ng PVC pipe at idikit ito sa ibabang mukha ng katawan. Mula doon, hayaan itong umupo at matuyo. Kunin ang naka-mount na piraso at i-slide ito kahit na ang tubo hanggang sa mahiga ito sa ilalim na mukha ng katawan. Kumuha ng 1/4 inch drill bit at i-drill ang mga butas papunta sa tubo at dumaan sa katawan sa kani-kanilang mga lugar. I-secure ang mga bolt gamit ang isang hex nut.

Pag-assemble ng Arm Rest:

Sa braso ng pahinga, ilagay lamang at idikit ang mga indent sa 4 na sulok ng braso. Pagkatapos ay mag-drill ng dalawang butas (5/32 hole) sa bawat panig ng mga indent at ilagay ang mga kurbatang zip sa pamamagitan ng mga ito. Ang mas malaking mga indent ay maaaring nakahanay at nai-zip sa lever arm na 13 pulgada na PVC pipe. Ang mas maliit na indent ay dapat na nakahanay at sa paglaon ay nakakabit sa braso ng wheelchair bago gamitin.

Pag-iipon ng Lever Arm:

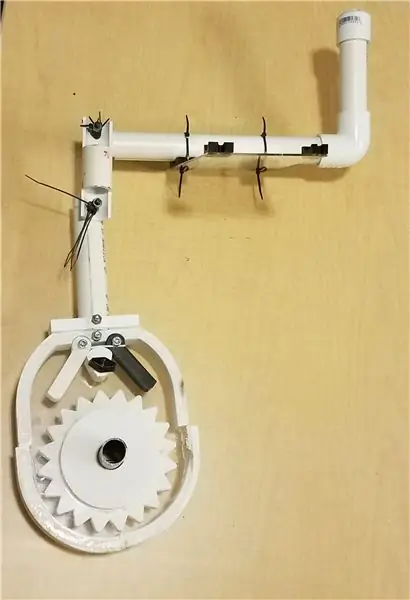

Ilagay ang takip sa 4.5 pulgada na hawakan na tubo at ilagay ang siko nang ligtas sa kabilang panig. Gamit ang iba pang pagbubukas ng siko, ilagay ang 13 pulgada na tubo ng braso at ikonekta ito sa isang gilid ng pinagsamang (4.5 pulgada na tubo) na may isang bolt na balikat. Sa kabilang panig ng pinagsamang, kumuha ng isa pang bolt ng balikat at isama ito sa (6.5 pulgada na tubo) na piraso ng braso ng pingga. Kumuha ng isang hex nut at i-secure ang balt bolt. Dahil ang mga bolt ng balikat ay bahagyang sinulid, ang mga kasukasuan kung saan ito nakakabit ay maaaring malambot. Upang gawing mas masikip at ligtas ang mga kasukasuan, maglagay ng halos limang zipties sa paligid ng bawat balikat na balikat upang higpitan ang bawat kasukasuan.

Hakbang 15: Pagsubok ng Iterative

Upang masubukan, tiyaking makakuha ng access sa isa sa mga wheelchair.

Ikabit ang braso ng pingga sa gulong. Siguraduhin na magkasya ang mga bahagi kung saan sila dapat pumunta, at tiyakin na ang ilang mga bahagi ay kahanay sa kani-kanilang mga bahagi ng wheelchair, tulad ng braso. Tiyaking ang mga butas na naka-drill sa aluminyo na tubo at ang katawan ng braso ng pingga ay nakahanay. Kung ang mga bahagi ay hindi katimbang, pagkatapos ay bumalik at gumawa ng ilang mga pagbabago sa sukat.

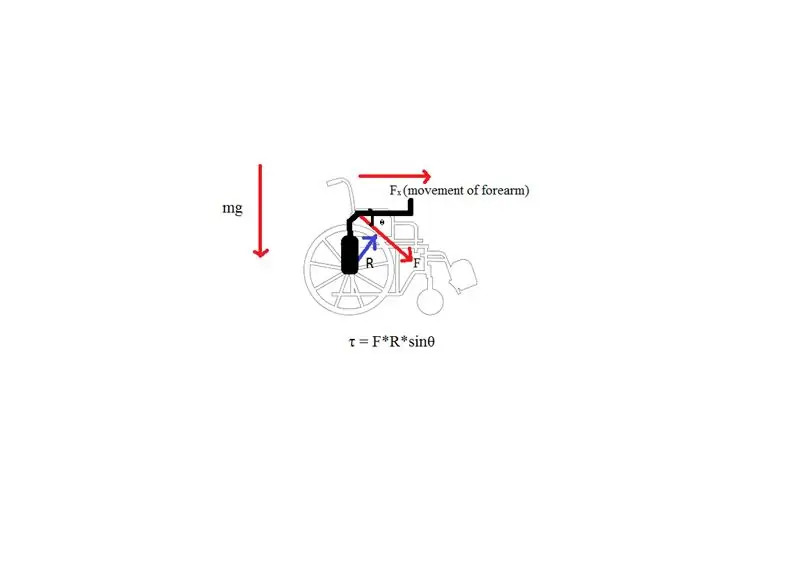

Kapag ang mga sukat at ugnayan ay tama, magkaroon ng tester na umupo sa wheelchair at gamitin ang lever arm. Tulad ng ipinakita sa libreng diagram ng katawan, ang tester ay itutulak pahalang upang lumikha ng isang dayagonal na puwersa na maaaring magamit upang lumikha ng isang metalikang kuwintas at itaguyod ang wheelchair pasulong. Pag-aralan ang anumang mga problema: flimsiness ng magkasanib, labis o kakulangan ng pahalang na espasyo, mga bahagi ng paglabag atbp.

Pag-aralan ang mga problema at muling idisenyo muli.

Sa aming prototype, lumipat ang wheelchair, ngunit sa isang mabagal na tulin. Ang bahagi ng katawan ay hindi natapos na nakadikit sa oras, kaya't ang braso ng pingga ay nasira sa panahon ng aming pagsubok. Bilang karagdagan, ang kasukasuan ay maaaring napakalaki at maluwag, at maaaring walang sapat na halaga ng pahalang na espasyo at paggalaw sa braso ng pingga, kapwa sa mga ito na naghihigpit sa dami ng puwersa na ipinataw sa bawat pagtulak.

Hakbang 16: Pahina ng Mga Kontribusyon

Indibidwal na Mga Kontribusyon para sa Support System

Project Manager: Sophia Ynami 12732132

- Ang manager ng proyekto na si Sophia Ynami, ay responsable sa pagtiyak na ang bawat miyembro ng pangkat ay mananagot para sa kani-kanilang mga tungkulin at lahat ng mga gawain ay nakumpleto sa isang napapanahong paraan. Tumulong ako sa pangwakas na proseso ng pagpupulong pati na rin ang nasubok at gumawa ng mga pagsasaayos sa aparato bago ang huling pagtakbo.

Tagagawa: Yvonne Szeto 94326050

- Ang tagagawa, si Yvonne Szeto, ay responsable para sa paghahanda ng iba't ibang mga bahagi para sa pagpupulong. Ako ay responsable para sa pagkuha ng hilaw na materyales na hiwa ng laser, drill, at pag-print ng 3D ng iba't ibang mga bahagi. Pinagsama ko rin ang magkakaibang mga sangkap.

Engineer ng Mga Materyales: Willis Lao 15649487

- Ang material engineer, si Willis Lao, ay responsable sa pagpapasya kung anong mga materyales ang gagamitin para sa bawat bahagi ng proyekto at pag-order / pagpili sa kanila mula sa McMaster Carr / Home Depot. Nag-ambag din ako sa Mga Tagubilin sa pamamagitan ng pagsulat ng pagpapakilala, pagtatasa ng gastos, ang sunud-sunod na proseso ng paglikha ng mga bahagi, at ang pagpupulong.

Tester: Matthew Maravilla 25352925

- Ang tester na si Matthew Maravilla, ay responsable para sa pangangasiwa at pag-aralan ang umuulit na pamamaraan ng pagsubok, kasama ang pagsubok sa braso ng pingga at pag-uulat ng dimensyon o mga pagbabago sa bahagi upang maiakma. Ako rin ang may pananagutan para sa balangkas at sa karamihan ng mga Instructable.

Tagadesenyo ng Pangunahin: Anthony Cheuk 30511803

- Ang nangungunang tagadisenyo, Anthony Cheuk, ay responsable para sa pagkakaroon ng isang magagawa na disenyo habang isinasaalang-alang ang iba't ibang mga materyales na maaaring magamit at ihanda ang mga file at disenyo na handa na para sa pagmamanupaktura (3D na pagpi-print at paggupit ng laser).

Inirerekumendang:

Suporta ng GBA Bluetooth Audio: 6 na Hakbang

Suporta sa GBA Bluetooth Audio: Ipapakita sa iyo ng gabay na ito kung paano ko nagawang magtrabaho ang Bluetooth Audio sa isang AGB-001 sakaling nais mong gumana ang iyong mga headphone ng Bluetooth sa iyong paboritong handheld. Habang makakalayo ka sa kaunting mga bahagi, Iminumungkahi kong subukan mo ito o

Suporta sa Parkinson Mobile Phone: 7 Mga Hakbang

Suporta sa Parkinson Mobile Phone: Ang isang tao na naghihirap sa Parkinson o may masamang pulso, kadalasang may malubhang problema upang mailarawan ang isang static na imahe sa kanilang telepono. Buweno, malutas ang problemang ito ngayon, sa gadget na ito lahat ay maaaring iwanan ang kanilang mga telepono sa karamihan sa bawat lugar, na may ang posisyon ika

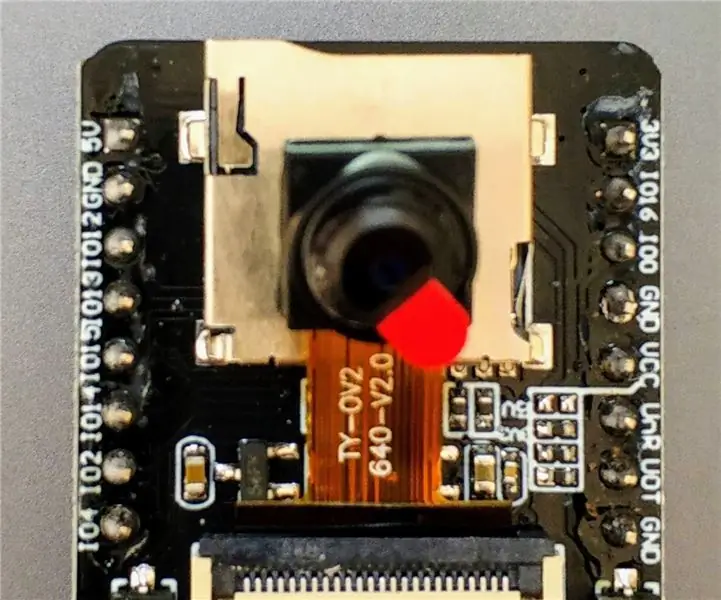

Pagkilala sa Mukha ng ESP32 CAM Sa Suporta ng MQTT - AI-Thinker: 4 Hakbang

Pagkilala sa Mukha ng ESP32 CAM Sa Suporta ng MQTT | AI-Thinker: Kumusta! Nais kong ibahagi ang aking code para sa isang proyekto na kailangan ko upang magkaroon ng isang ESP CAM na may pagkilala sa Mukha, na maaaring magpadala ng Data sa MQTT. Sa gayon .. pagkatapos siguro ng 7 Oras ng pagtingin sa maraming mga halimbawa ng code at hinahanap kung ano ano, mayroon akong finis

Wireless Gamecontroller Sa Arduino at NRF24L01 + (suporta para sa Isa o Dalawang Mga Controller): 3 Hakbang

Wireless Gamecontroller Sa Arduino at NRF24L01 + (suporta para sa Isa o Dalawang Mga Controller): Mahahanap mo ang kumpletong proyekto mula sa aking website (nasa Finnish ito): https://teukka.webnode.com/l/langaton-ohjain-atmega-lla- ja-nrf24l01-radiomoduulilla / Ito ay talagang isang maikling briefing tungkol sa proyekto. Nais ko lamang ibahagi ito kung may taong

Suporta sa Laptop Screen: 3 Mga Hakbang

Suporta sa Laptop Screen: Mayroon akong acer laptop, sira ang screen panel nito, at talagang masikip ang mga bisagra. Hindi magagamit ang screen panel sa merkado. Sa kasong ito maaari mong suportahan ang laptop screen gamit ang pamamaraang ito. Ang aking diskarte ay upang bigyan ang koneksyon sa wire sa pagitan ng laptop screen at lapt