Talaan ng mga Nilalaman:

- May -akda John Day day@howwhatproduce.com.

- Public 2024-01-30 13:11.

- Huling binago 2025-01-23 15:12.

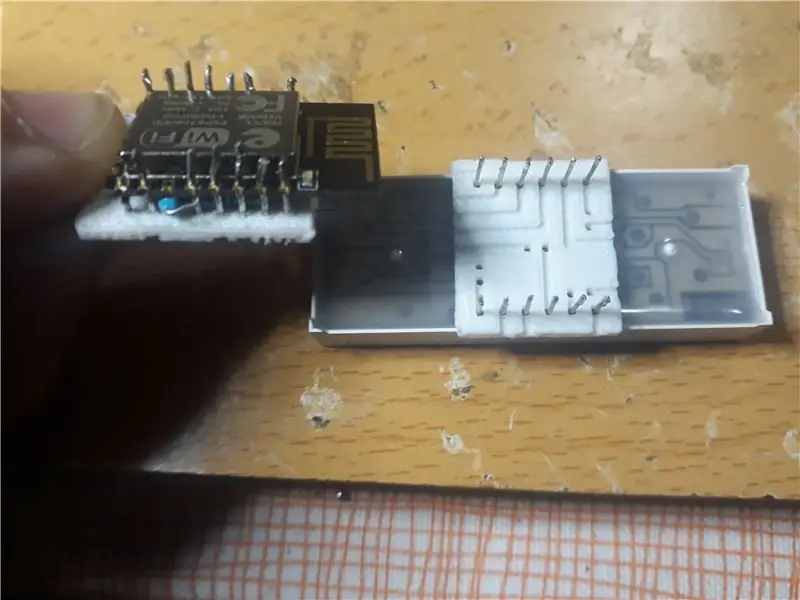

Nang makarating ako sa wire na isang 4-digit-7-segment na display sa aking Teensy, napagpasyahan kong magsimula akong magsaliksik sa paggawa ng mga PCB sa bahay sa isang madaling paraan. Ang tradisyonal na pag-ukit ay medyo nakakapagod at mapanganib, kaya't mabilis kong itinapon iyon. Ang isang magandang ideya na nakita ko sa paligid ay mga naka-print na board na 3D na gumagana ng pagdaragdag ng kondaktibo na pintura sa iyong mga channel, ngunit tila ito ay hindi maayos para sa conductivity. Mayroon ding mga espesyal na conductive filament na maaari mong gamitin sa isang dual extrusion printer, ngunit naghahanap ako ng isang bagay na pangunahing at epektibo para sa karaniwang kagamitan na mayroon ako.

Kaya naisip ko ng direktang paghihinang at pagtula ng mga bahagi at konektor sa mga 3D print.

Bago kami magsimula, bigyan ng babala: magpapi-print kami sa ABS dahil makakaya nito ang + 200ºC bago mag-deform (upang maingat naming mailapat ang ilang paghihinang dito). Ang pag-print sa ABS ay hindi kasing simple ng PLA, kailangan mo ng isang nakapaloob na printer at pag-calibrate ng maraming setting ngunit sa sandaling makuha mo ang tama, ang resulta ay may pagkakaiba.

Upang magdagdag ng ilang konteksto, sa mga halimbawang lumilikha ako ng isang PCB para sa ESP8266 12E wifi board upang madali kong mai-wire ito sa anumang bagay sa paglaon (ang pangwakas na hangarin ay sa isang 4d7seg display).

Papayagan ako ng PCB na gamitin ang lahat ng magagamit na mga pin nito, habang ang karamihan sa mga module doon ay may napakakaunting ekstrang mga pin, o mayroong masyadong maraming mga karagdagang tampok na hindi ko talaga gusto (tulad ng NodeMCU).

Mga gamit

- Software ng disenyo ng PCB (KiCad dito, libre). Antas ng starter.

- 3D modeling software (Blender dito, libre). Antas ng gumagamit.

- Isang 3D printer (Creality 3D Ender 3 Pro dito, tungkol sa 200 €). Antas ng gumagamit.

- Ang isang enclosure sa iyong printer ay masidhing inirerekomenda kapag gumagamit ng ABS - Siguraduhin na matagumpay mong mai-print ang ABS bago ipagpatuloy ang pagtuturo na ito.

- ABS filament (Smartfil ABS, mga 20 € / Kg). 3-15 gramo bawat PCB.

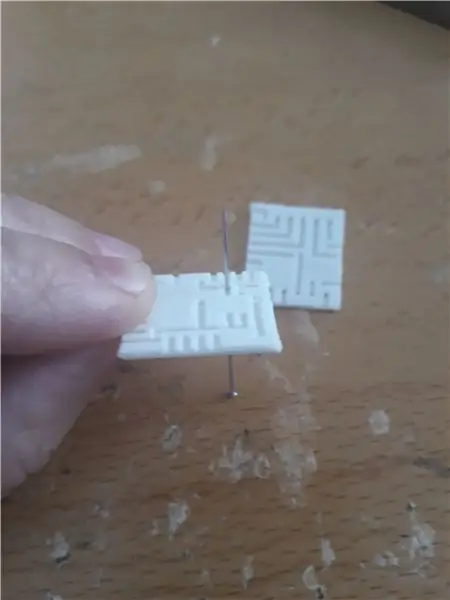

- Mga karayom sa pananahi (kumuha lamang mula kay nanay). Ang laki ay nakasalalay sa diametre ng mga pin ng iyong mga bahagi. Karaniwan 0.5mm o 1mm diametre.

- Tin solder at isang welder (tungkol sa 15 € mula sa isang lokal na tindahan). Dagdag pa ang lahat ng mga accessories na angkop para sa hinang: suporta ng welder, isang lampara, isang board, tweezers, mga salaming pang-proteksiyon, isang mask … ang mga accessories ay nasa gumagamit, siguraduhin lamang na komportable ka at ligtas ka habang gumagawa ka!

- Maraming pasensya, malikhaing kaisipan sa labas ng kahon at isang mahusay na pundasyon (subukang mag-google at mag-aral ng marami bago makuha ang iyong mga kamay).

Hakbang 1: Prototype at Schematic

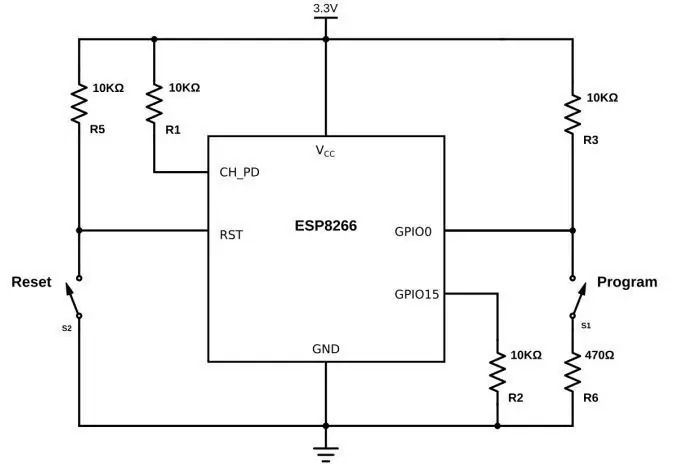

Maliban kung sumusunod ka sa eskematiko ng iba, dapat mong buuin ang iyong electrical circuit na sumusunod sa mga detalye ng gumawa. Subukan ang isang prototype circuit, at kapag mayroon ka nang gumana, i-sketch ang lahat ng mga koneksyon at sangkap.

Kapag mayroon kang isang sketch at komportable ka sa isang malinaw na pag-unawa sa iyong circuit, gawin itong detalyado sa iyong ginustong EDA software. Makakatulong ito na ma-optimize at ma-verify ang iyong disenyo.

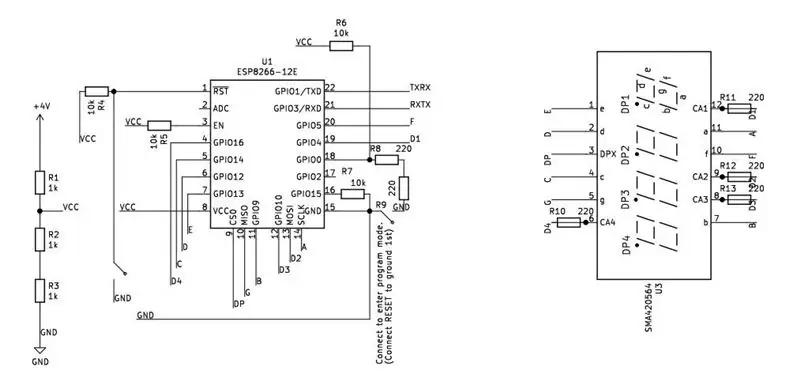

Iguhit ang iyong eskematiko at gamitin ito bilang isang gabay para sa iyong disenyo ng PCB. Ang EDA software tulad ng Eagle o KiCad ay magpapahintulot sa iyo na idagdag ang iyong mga tukoy na bahagi, na may makatotohanang mga pinout at sukat, upang maaari mong idisenyo ang iyong de-kuryenteng circuit nang tumpak sa kanilang paligid.

Gumagamit ako ng KiCad, na libre at sapat na madaling maunawaan para sa isang nagsisimula. Ang alam ko ay salamat kay Brian Benchoff @ https://hackaday.com/2016/11/17/creating-a-pcb-in… at ilang kaugnay na mga post, kaya sundin ang kanyang mga alituntunin upang magwakas sa isang magandang disenyo ng PCB.

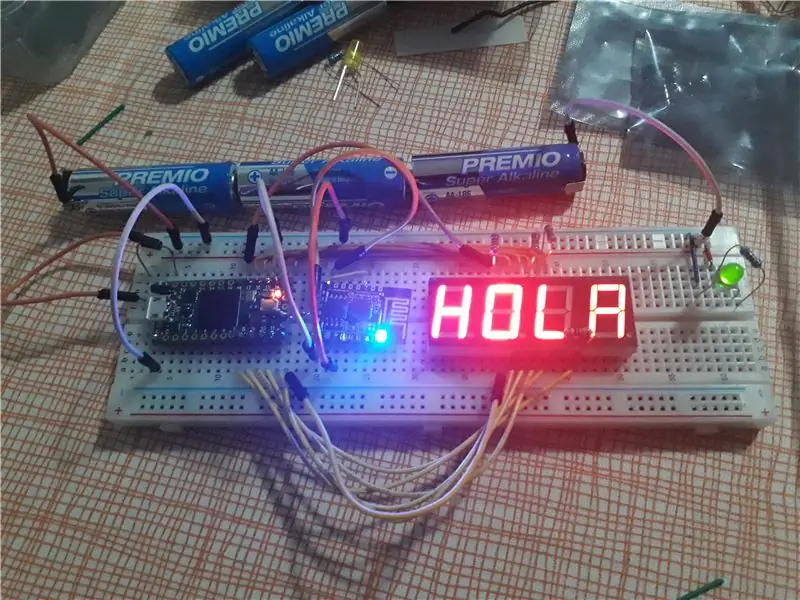

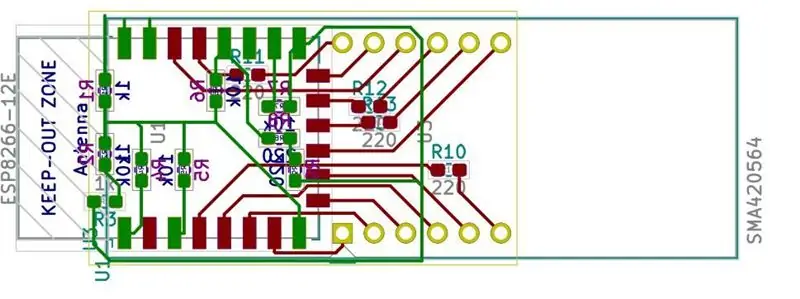

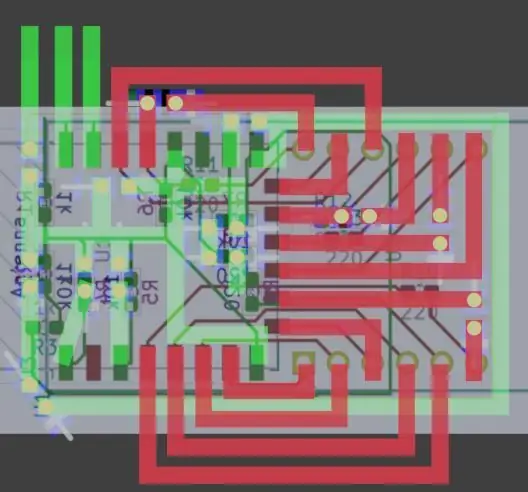

Ang mga larawan sa seksyong ito ay nauugnay sa:

- Pagsubok ng prototype para sa ESP8266 at isang 4 na digit na 7 segment na display (nakakabit sa isang Teensy 4).

- Isang sangguniang mga kable diagram para sa isang ESP8266 12E wifi board.

- Isang eskematiko ng KiCad para sa isang 4 na digit na display ng 7 segment na nagtatrabaho sa pamamagitan ng ESP8266 at isang boltahe na divider (ito ang aking huling hangarin).

- Isang output ng disenyo ng KiCad PCB.

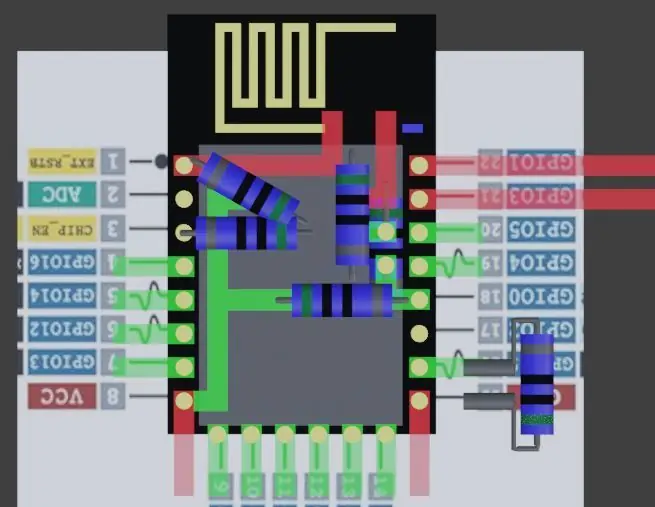

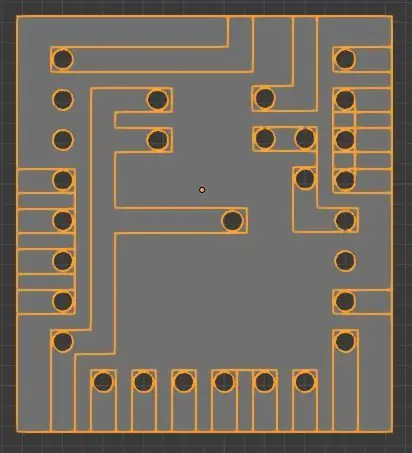

Hakbang 2: Modelo ng 3D

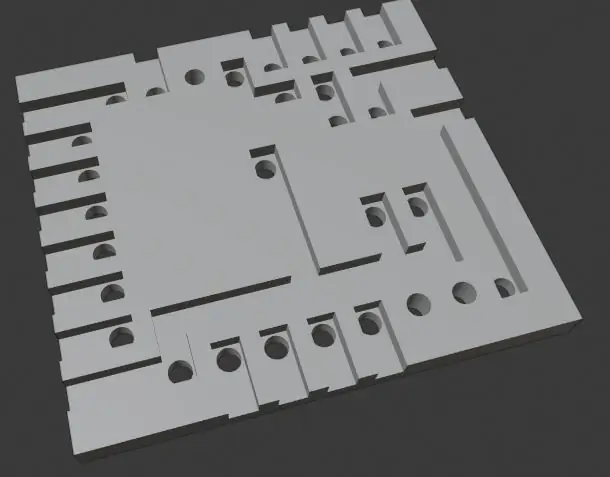

Kapag mayroon kang isang disenyo ng PCB sa papel, dapat mo itong bigyan ng higit pang pagiging makatotohanan sa isang 3D modeling software. Ihahanda din nito ang iyong file para sa iyong 3D printer. Ganito ko ito ginagawa sa Blender:

- Lumikha ng isang eroplano mesh at idagdag ang iyong imahe ng disenyo ng PCB sa ibabaw nito. Siguraduhin na ito sa sukat at mga sukat ay makatotohanan, dahil magsisilbi itong isang "tracing paper".

-

Lumikha ng pinasimple na mga bahagi na nagbibigay ng espesyal na pansin sa eksaktong lokasyon at sukat ng mga PINS na kumonekta sa iyong PCB. Kunin ang mga spec ng tagagawa online o sukatin ang iyong sarili upang makuha ang sapat na tumpak na mga ito. Tandaan ang ilang mga karaniwang dims na maaari mong gamitin bilang isang sanggunian:

- Para sa mga board gumamit ng mga eroplano. Para sa isang solong panig ng PCB Gumagamit ako ng 1.5mm kapal, mas payat kaysa dito hindi ako nakakakuha ng magandang detalye kapag nagpi-print (bumababa din ito sa mga setting at kakayahan ng iyong printer, ngunit bababa kami sa paglaon). Para sa isang dalwang panig na PCB Gumamit ako ng 2.5mm kapal.

-

Para sa mga pin ay gumagamit ng mga silindro, minimum na 1mm diametre upang makuha ito ng printer.

- Para sa mga channel gumamit ng mga cube, minimum na 1.2mm ang lapad. Maglalabas ka lang ng mga mukha upang makuha ang iyong mga channel.

- Hanapin ang iyong mga bahagi ayon sa iyong disenyo ng PCB. Kung ang iyong mga sangkap ay makatotohanang sapat, maaari mo itong gamitin upang suriin ang mga pag-aaway, ngunit palaging payagan ang karagdagang puwang sa paligid ng bawat elemento.

- Subaybayan ang iyong de-koryenteng circuit. Maglagay ng isang cube mesh sa lokasyon ng unang pin. Pagkatapos, sa mode na pag-edit, ilabas ang mga mukha sa isang tuwid na linya na sumusunod sa disenyo. Muli, panatilihing simple, gamit ang 90º mga linya at gumamit ng maraming mga channel na isinasaalang-alang mo. Gayundin, payagan ang hindi bababa sa 0.8mm na paghihiwalay sa pagitan ng mga pader o kung hindi man ay makaligtaan sila kapag nagpi-print. Ipinapakita ng larawan 1 sa ibaba ang ilang binagong mga ruta pagkatapos ng pagmomodelo na may totoong sukat, dahil ang perpektong ruta ay masyadong manipis upang magawang posible.

- Lumikha ng iyong PCB sa pamamagitan ng pagdaragdag ng isang flat cube (dims tulad ng nasa itaas).

- Ukitin ang iyong mga channel at butas sa board sa pamamagitan ng pagdaragdag ng mga boolean modifier sa iyong PCB object. Idi-clip nito ang bahagi ng board na intersect ng target na object ng boolean modifier.

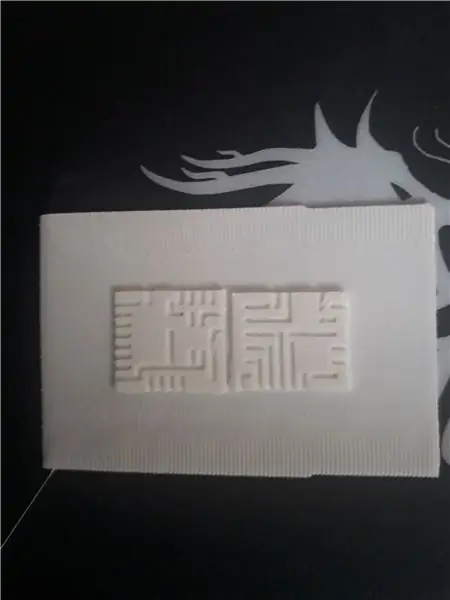

Ang mga larawan 3 at 4 ay nagpapakita ng huling resulta para sa board ng ESP8266 (3D na modelo sa larawan 2).

Pagkatapos nito, dapat mong makita ang isang 3D print ng iyong PCB.

Ang huling hakbang ay i-export nang maayos ang modelo.

- Siguraduhin na ang lahat ng mga mukha ay tumuturo sa labas ("I-edit ang Mode - Piliin ang Lahat" Pagkatapos "Mesh - Normals - Muling Kalkulahin ang Labas").

- Tiyaking lahat sila ay mga indibidwal na mukha ("I-edit ang Mode - Piliin ang Lahat" Pagkatapos "Edge - Edge Split").-- Kung tinanggal mo ang dalawang hakbang na ito, maaari mong makita ang nawawalang detalye sa iyong Slicer software. -

- I-export bilang. STL ("Selection Lamang" upang i-export lamang ang pangwakas na PCB at "Mga Yunit ng Eksena" upang mapanatili ang sukat ng mga bagay).

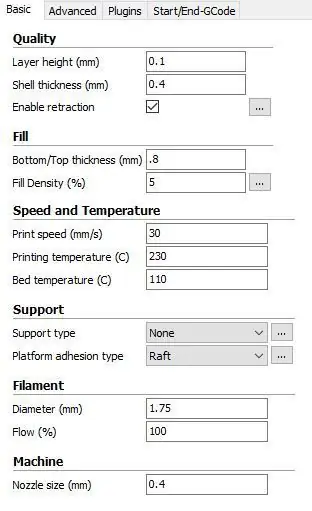

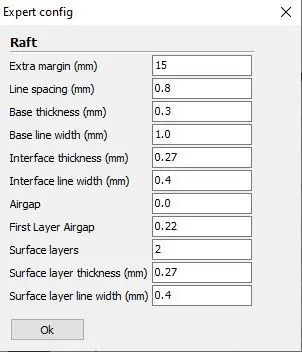

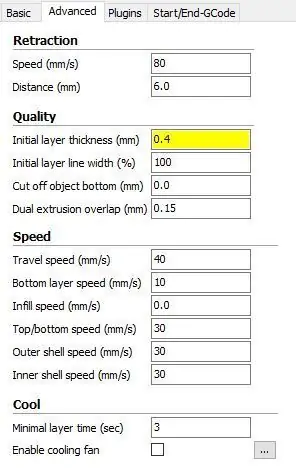

Hakbang 3: Slicer Software

Karaniwang nagbibigay ang mga 3D printer ng isang "Slicer" na software upang maproseso ang mga modelo ng 3D (sa.stl o iba pang mga format) at kalkulahin ang kinakailangang ruta upang mai-print ito (karaniwang.gcode format). Mayroon akong isang Creality Ender 3, at hindi ako lumipat mula sa ibinigay na Creality Slicer, ngunit maaari mong ilapat ang mga setting na ito sa anumang iba pang software.

Inilaan ko ang isang buong seksyon sa mga setting ng slicer dahil napakahalaga nila kapag nagpi-print ng ABS, na kung saan ay medyo nakakalito dahil sa pag-warping, pag-urong at pag-crack. Ang pag-print ng isang PCB ay nasa limitasyon din ng karaniwang mga 3D printer dahil sa kinakailangang katumpakan.

Sa ibaba binabahagi ko ang mga setting na ginagamit ko sa Creality Slicer para sa detalyadong pag-print ng ABS ng mga PCB. Naiiba ang mga ito mula sa karaniwang mga setting sa:

- Manipis na mga pader at layer (upang magbigay ng sapat na detalye - maaaring mangailangan ito ng isang pag-ulit para sa iyong ninanais na resulta, maliban kung masaya ka sa aking mga setting).

- Gumamit ng isang balsa. Ang susi ay nasa base, kung saan dapat mong alagaan ang espesyal na. (Pinapayagan ko para sa isang 10mm offset mula sa modelo upang maiwasan ang anumang kaunting warping mula sa nakakaapekto sa print). Gayundin, walang mga paghihiwalay sa pagitan ng mga linya ng balsa upang makamit ang isang mahusay na matatag na base. Kung tama ang nakuha mong base, tapos na ang lahat. Kung nakakita ka ng anumang mga sulok na natitiklop sa iyong base, tiyak na mapapahamak ka.

- Mabagal ang bilis. Gumagamit ako ng tungkol sa 1/4 ng karaniwang bilis (pinapayagan nito ang mahusay na pagtula ng filament at samakatuwid ay nananatili at pangkalahatang kalidad).

- Mga temperatura ng ABS (kama: 110ºC, nguso ng gripo: 230ºC)

- Hindi pinagana ang fan (inirerekumenda na panatilihing pare-pareho ang temperatura para sa ABS).

Hakbang 4: I-print !

Panghuli, ipadala ang iyong.gcode sa iyong printer at gawin ang iyong PCB na gawa. Ang ilang mga tip na dapat mong sundin:

- I-encase ang iyong 3D printer. Ang isang enclosure ay panatilihin ang iyong temperatura mas matatag, na kung saan ay isang malakas na kinakailangan para sa pagpi-print ng ABS. Tiyaking pinapanatili mo ang CPU at supply ng kuryente sa labas ng enclosure, pati na rin ang iyong filament. Kung namamahala ka upang mai-print ang ABS nang walang isang enclosure, mangyaring ibahagi ang iyong lansihin dahil hinihimok ako nito.

- Painitin ang iyong printer nang ilang sandali. Sa PLA maaari kang mag-print kaagad, ngunit sa ABS ang aking payo ay magpainit sa mga setting ng ABS (kama: 110ºC, nozel: 230ºC) sa loob ng 10-15 minuto upang makalikha ka ng tamang kapaligiran bago ka magpatuloy at masimulan ang iyong pag-print.

- Dahan-dahang i-print ngunit tiyak. Tulad ng nabanggit kanina, binawasan ko ang karaniwang bilis ng pag-print sa 1/4 sa config file. Ipinapakita nito na sapat na mabagal upang magkaroon ng isang mahusay na resulta, ngunit maaari mong pamahalaan ang bilis ng pag-print habang nagpi-print sa pamamagitan ng pagsasaayos ng rate ng feed kung nais mong i-optimize ito nang kaunti pa. Tandaan lamang na ang matataas na bilis ay hahantong sa mga biglaang paggalaw na hindi malalagay nang epektibo ang filament o maaaring mabangga sa mata at alisin ito.

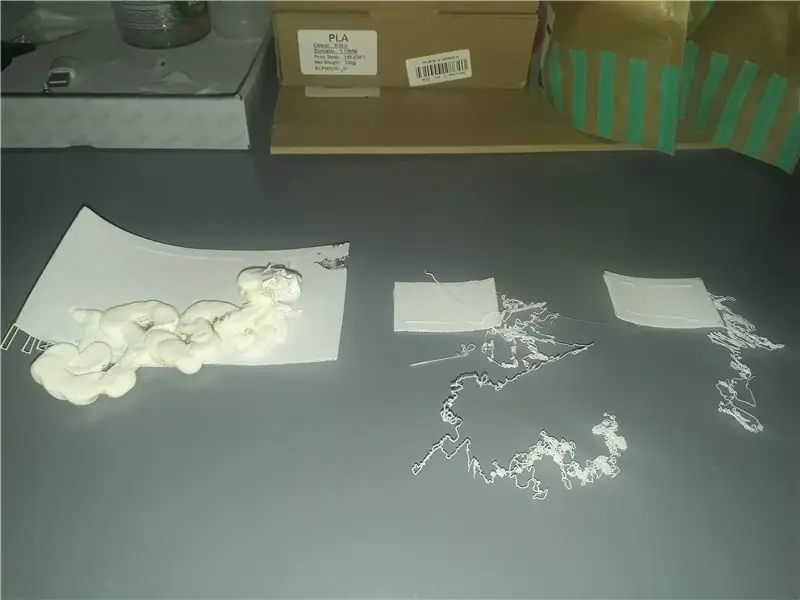

- Bumuo ng isang mahusay na pundasyon. Ang susi sa ABS ay upang makamit ang isang maayos na base. Kung ang batayan ay nabigo at nag-unstick, wala na ang modelo (tingnan ang ilang mga mapaminsalang pagtatangka sa ibaba). Gamit ang mga tip sa itaas (encasement, preheating at mabagal na bilis) dapat kang makakuha ng isang mahusay na base at isang mahusay na tapusin. Ngunit hindi tulad ng PLA, na iniiwan ko nang walang nag-aalaga ng maraming oras, ang ABS ay nangangailangan ng higit na pansin.

- Maging mapagmatyag, lalo na sa simula. Naulit ang nasa itaas, ang susi ay ang batayan. Siguraduhin na ang unang panlabas na tabas ay maayos na inilatag. Itutulak nito ang natitirang unang adhesion ng layer. Minsan ang filament ay hindi dumidiretso o na-drag mula sa lokasyon nito. Dapat mong makita ito sa lalong madaling panahon upang maitama ang anumang leveling o paglilinis ng base plate. Palaging panoorin ang warping, kung nakikita mo ang pagtaas ng mga sulok marahil ay magtatapos sila sa pag-unstick ng buong base at pagwasak sa buong print. Kahit na ang batayan ay mananatili sa lugar, ang warping ay gagawing deformed ang sulok na ito.

Hakbang 5: Wire at Solder

Ngayon ay oras na upang ilagay ang lahat sa lugar:

- Suriin ang pagtatapos ng mga channel at butas. Ang mga espesyal na butas ay ginagamit upang hindi nakuha o ma-overlay ng printer. Gumamit ng isang karayom sa pananahi kung kailangan mong buksan muli ang ilan sa mga ito. Siyempre, kung hindi ka nakakakuha ng isang flat print dahil sa warping, o hindi mo nakuha ang detalye na iyong inaasahan, i-double check ang mga setting ng iyong printer, o kahit na ang iyong 3D na modelo para sa mga sukat.

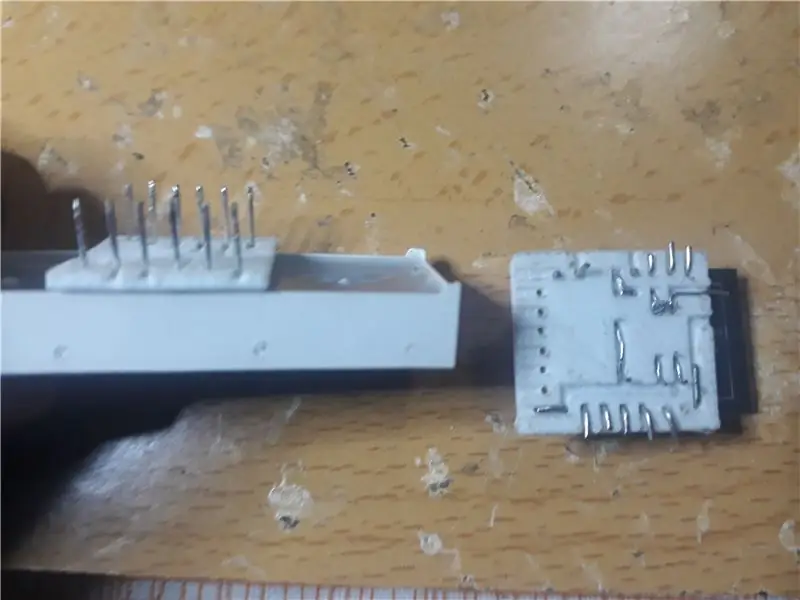

- Ilagay ang iyong mga bahagi. Ang mga module, resistors, capacitor o leds na may kani-kanilang mga pin ay maaaring mailagay nang madali. Maaari mong ibaluktot nang bahagya ang kanilang sariling kawad upang mapunta ito sa mga channel upang mas madaling itali ang mga ito sa paglaon.

- Magdagdag ng wire at panghinang. Gumamit ng anumang mga pin o jumper na umaangkop sa channel at gupitin ang mga ito sa haba kaya kailangan mo lang maghinang sa mga tukoy na puntos ng kantong. Hindi namin kailangang panghinang ang buong bagay, kahit na may posibilidad akong gawin ito kapag hindi nag-iilaw ang mga bagay.. Sa aking kaso, kinailangan kong i-wire ang lahat ng mga pin ng ESP8266, at ito ay kung saan ito ang susi upang magkaroon mahusay na mga kasanayan sa paghihinang (na hindi ko gusto). Ang natitirang board ay medyo simple na gawin.

Hakbang 6: Subukan ang Iyong Lupon

Kung tiwala kang nagawa mo ang lahat ng maayos, pagkatapos ay i-plug in ito.

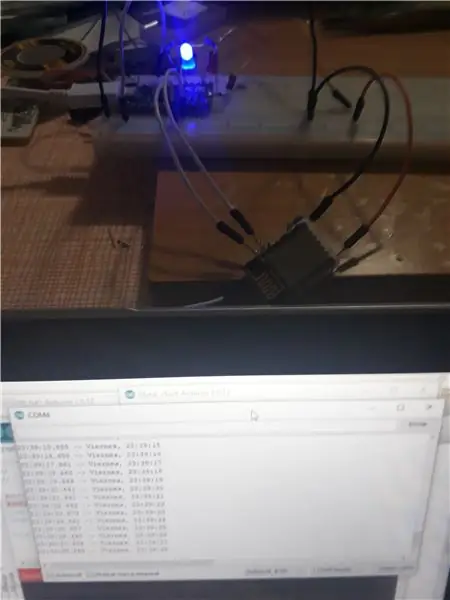

Para sa prototyping pinapatakbo ko ang ESP8266 sa Teensy 4 serial connection.

Habang ginagawa ang mga pagsubok sa hubad na board, nag-load ako ng isang programa na na-load ang lokal na oras sa pamamagitan ng wifi. Tulad ng nakikita mo na gumana itong lahat. Inaasahan kong mayroon kang isang mahusay na resulta rin sa diskarteng ito.

Inirerekumendang:

Napakaliit * Mga High-Fidelity Desktop Speaker (3D Printed): 11 Mga Hakbang (na may Mga Larawan)

Napakaliit * High-Fidelity Desktop Speaker (3D Printed): Gumugugol ako ng maraming oras sa aking mesa. Nangangahulugan ito dati na gumugol ako ng maraming oras sa pakikinig sa aking musika sa pamamagitan ng kakila-kilabot na mga nagsasalita ng tinny na nakapaloob sa aking mga monitor ng computer. Hindi katanggap-tanggap! Gusto ko ng tunay, de-kalidad na tunog na stereo sa isang kaakit-akit na package

DIY 3D Printed Laser Engraver Na May Tinatayang. 38x29cm Area ng Pag-ukit: 15 Hakbang (na may Mga Larawan)

DIY 3D Printed Laser Engraver Na May Tinatayang. 38x29cm Area ng Pag-ukit: Isang salita nang maaga: Ginagamit ng proyektong ito ang isang laser na may malaking halaga ng nagniningning na lakas. Maaari itong maging napaka-nakakapinsala para sa iba't ibang mga materyales, iyong balat at lalo na ang iyong mga mata. Kaya maging maingat kapag ginagamit ang makina na ito at subukang harangan ang bawat direktang isang

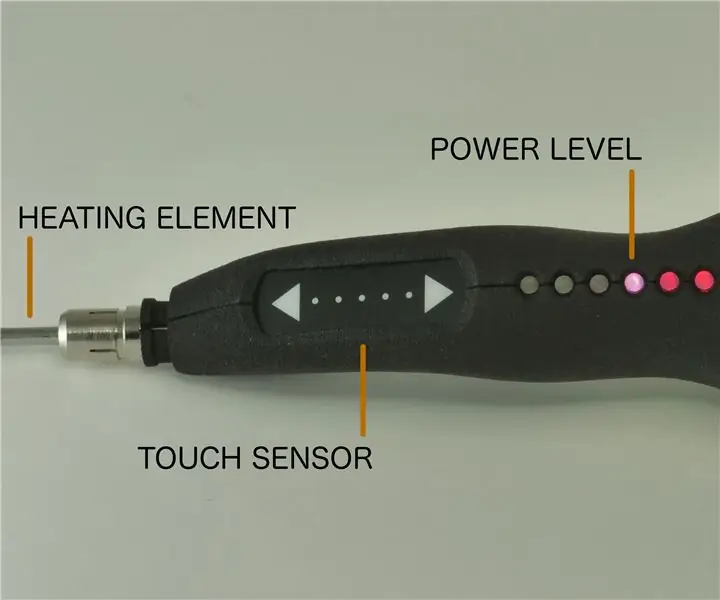

Solderdoodle Plus: Soldering Iron Na May Touch Control, LED Feedback, 3D Printed Case, at USB Rechargeable: 5 Hakbang (na may Mga Larawan)

Solderdoodle Plus: Soldering Iron Sa Touch Control, LED Feedback, 3D Printed Case, at USB Rechargeable: Mangyaring mag-click sa ibaba upang bisitahin ang aming pahina ng proyekto ng Kickstarter para sa Solderdoodle Plus, isang cordless USB rechargeable hot multi tool at paunang pag-order ng isang modelo ng produksyon! Https: //www.kickstarter.com/projects/249225636/solderdoodle-plus-cordless-usb-rechargeable-ho

Larawan - ang 3D Printed Raspberry Pi Camera .: 14 Hakbang (na may Mga Larawan)

Larawan - ang 3D Printed Raspberry Pi Camera .: Bumalik sa simula ng 2014 Nag-publish ako ng isang Maaaring maituturo na kamera na tinatawag na SnapPiCam. Ang camera ay idinisenyo bilang tugon sa bagong inilabas na Adafruit PiTFT. Mahigit isang taon na ngayon at sa aking pag-iikot sa pag-print sa 3D naisip ko

3D Printed Flahing LED Name Tag - Kunin ang Iyong Pangalan sa Mga Ilaw !: 4 Mga Hakbang (na may Mga Larawan)

3D Printed Flahing LED Name Tag - Kunin ang Iyong Pangalan sa Mga Ilaw !: Ito ay isang magandang maliit na proyekto kung saan bumuo ka ng isang tag ng pangalan na napaka-flashy at nakakaakit ng mata gamit ang mga multi-color LED light. Mga tagubilin sa video: Para sa proyektong ito gagawin mo kailangan: 3D Naka-print na Bahagi https://www.thingiverse.com/thing:2687490 Maliit