Talaan ng mga Nilalaman:

- May -akda John Day day@howwhatproduce.com.

- Public 2024-01-30 13:14.

- Huling binago 2025-01-23 15:13.

Ang Instructable na ito ay isang pangkalahatang ideya ng proseso ng pagbuo para sa Fusion E-Board na aking dinisenyo at itinayo habang nagtatrabaho sa 3D Hubs. Ang proyekto ay inatasan upang itaguyod ang bagong teknolohiyang HP Multi-Jet Fusion na inaalok ng 3D Hubs, at upang ipakita ang maraming mga teknolohiya sa pagpi-print ng 3D at kung paano nila ito maisasama nang epektibo.

Nagdisenyo at nagtayo ako ng isang de-kuryenteng motor na longboard, na maaaring magamit para sa maikli hanggang katamtamang mga paglalakbay o sinamahan ng pampublikong transportasyon upang mag-alok ng mas malawak na saklaw ng paglalakbay. Ito ay may isang mataas na pinakamataas na bilis, napaka-manoeuvrable at madaling madala kapag hindi ginagamit.

Hakbang 1: Proseso ng Disenyo

Sinimulan ko ang proyekto sa pamamagitan ng pagkilala sa pangunahing pamantayan ng mga sangkap ng longboard; trak, kubyerta at gulong. Ito ay wala sa mga bahagi ng istante kaya ginamit ko ang mga ito bilang panimulang punto ng disenyo. Ang unang yugto ay upang idisenyo ang drivetrain, kasama dito ang mga motor mount, pag-set up ng gearing at may kasamang ilang mga pagbabago sa mga trak. Ang laki at posisyon ng mga motor mount ay magdidikta sa laki at lokasyon ng mga enclosure kaya't mahalaga na ito ay unang nakumpleto. Kinakalkula ko ang nais na pinakamataas na mga kinakailangan sa bilis at metalikang kuwintas na pagkatapos ay pinagana ako upang piliin ang mga motor at baterya para sa board. Ang gearing ratio ay kinakalkula din at ang mga laki ng pulley ay pinili, kasama ang haba ng drive belt. Pinagana nito sa akin na mag-ehersisyo ang tamang sukat ng mga motor mount na tiniyak ang isang maayos na sinturon na sinturon.

Ang susunod na yugto ay upang idisenyo ang mga enclosure ng baterya at bilis ng controller (ESC). Ang napiling kubyerta ay nakararami binubuo ng kawayan kaya't medyo may kakayahang umangkop, ang baluktot ay malaki sa gitna. Mayroon itong mga kalamangan na komportable na sumakay, dahil hinihigop nito ang mga paga sa kalsada, at hindi inililipat ang mga ito sa sakay. Gayunpaman nangangahulugan din ito na kinakailangan ng isang split enclosure upang maipasok ang baterya at electronics, dahil ang isang buong haba ng enclosure ay hindi magagawang umangkop sa board at makikipag-ugnay sa lupa sa panahon ng operasyon. Ang mga electronic speed control (ESC) ay inilalagay na malapit sa mga motor dahil sa mga hadlang sa kuryente. Dahil ang mga motor ay nakakabit sa pamamagitan ng mga trak nagbabago ang posisyon sa panahon ng pagliko, kaya't dapat na idinisenyo ang enclosure upang payagan ang clearance ng mga motor.

Ang sistema ng baterya ay inilagay sa kabilang dulo ng deck at nakalagay ang electronics na nauugnay sa lakas. Kasama dito ang pack ng baterya, na binubuo ng 20 Lithium ion 18650 cells, ang system ng pamamahala ng baterya, on / off switch at singilin ang socket.

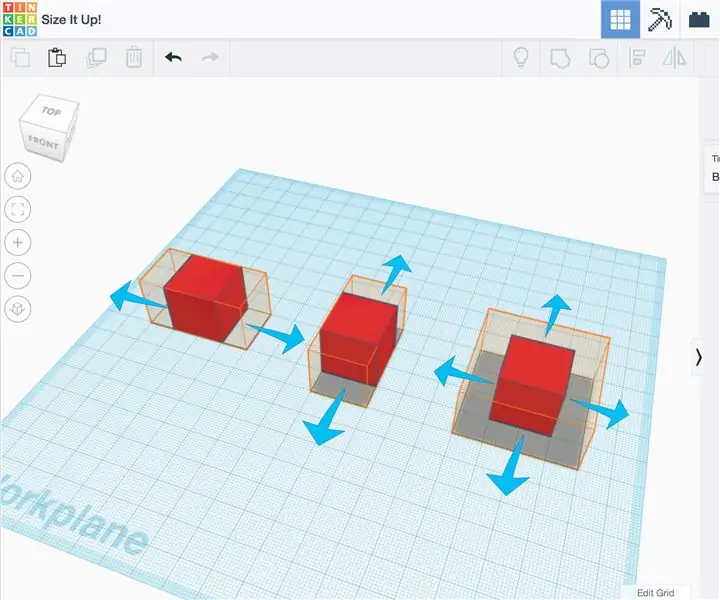

Gumamit ako ng Autodesk Fusion360 para sa buong proseso ng disenyo, pinagana ako ng software na ito upang mabilis na mag-modelo ng mga sangkap sa loob ng pangunahing pagpupulong na pinabilis ang pagpapaunlad ng oras. Ginamit ko rin ang mga tampok na kunwa sa Fusion360 upang matiyak na ang mga bahagi ay magiging sapat na malakas, lalo na ang mga motor na naka-mount. Pinagana nito ang aking tunay na mabawasan ang laki ng mga mounting dahil maipapatunayan ko ang mga kinakailangan sa lakas at pagpapalihis at alisin ang materyal habang pinapanatili pa rin ang isang naaangkop na kadahilanan sa kaligtasan. Matapos makumpleto ang proseso ng disenyo napakadali na i-export ang mga indibidwal na bahagi para sa pag-print sa 3D.

Hakbang 2: Drivetrain

Kinumpleto ko muna ang pagbuo ng drivetrain, upang matiyak ang naaangkop na clearance para sa enclosure ng electronics. Pinili ko ang mga trak ng Calibre na gagamitin dahil mayroon silang isang parisukat na profile na perpekto para sa pag-clamping ng mga motor na naka-mount papunta. Gayunpaman ang ehe ay bahagyang masyadong maikli upang payagan ang dalawang motor na magamit sa parehong trak, kaya kailangan kong pahabain ito upang payagan ang mga gulong.

Nakamit ko ito sa pamamagitan ng pagputol ng ilan sa katawan ng hanger ng trak ng aluminyo, na inilalantad ang higit pa sa bakal na gulong. Pagkatapos ay pinutol ko ang karamihan sa ehe ng pababa, na iniiwan sa paligid ng 10mm na maaari kong i-thread sa isang M8 die.

Ang isang magkakabit ay maaaring mai-screwed at isa pang sinulid na ehe ang idinagdag sa na, na epektibo ang pagpapalawak ng ehe. Gumamit ako ng Loctite 648 retain compound upang permanenteng ma-secure ang coupler at bagong ehe upang matiyak na hindi ito maa-unscrew habang ginagamit. Pinayagan nitong magkasya ang dalawang motor sa trak at magbigay ng maraming clearance para sa mga gulong.

Pangunahing naka-print ang drivetrain gamit ang teknolohiyang HP Multi-Jet Fusion, upang matiyak ang tigas at lakas sa panahon ng mataas na pagpabilis at pagpepreno, kung saan maililipat ang pinakamalaking puwersa.

Ang isang espesyal na pulley ay idinisenyo upang i-lock sa likuran ng gulong, na kung saan ay nakakonekta sa motor na pulley na may HTD 5M belt. Ang isang naka-print na takip na 3D ay idinagdag upang magbigay ng proteksyon sa pagpupulong ng kalo.

Hakbang 3: Mga Enclosure ng Rib

Ang isa sa mga pangunahing desisyon sa disenyo na ginawa ko ay paghiwalayin ang mga enclosure, na nagresulta sa isang malinis na hitsura at paganahin ang kakayahang umangkop na deck upang gumana nang walang anumang idinagdag na tigas mula sa mga enclosure. Nais kong ihatid ang mga gumaganang aspeto ng teknolohiyang HP Multi Jet Fusion, kaya't nagpasya akong i-print ng FDM ang pangunahing katawan ng mga enclosure na nagbawas sa gastos, at pagkatapos ay ginamit ang mga bahagi ng HP upang suportahan at i-clamp ang mga ito sa deck. Nagbigay ito ng isang kagiliw-giliw na Aesthetic habang pagiging napaka-umaandar.

Ang mga naka-print na enclosure ng FDM ay nahati sa kalahati upang tumulong sa pag-print dahil ang materyal na suporta ay maaaring alisin mula sa labas na ibabaw. Maingat na nakaposisyon ang splitline upang matiyak na nakatago ito ng bahagi ng HP kapag na-clamp sa board. Ang mga butas para sa mga koneksyon sa motor ay naidagdag at ang mga konektor ng bala ng mga nakaplubhang ginto ay nakadikit sa lugar upang

Ang mga naka-thread na pagsingit ay naka-embed sa kawayan deck upang ma-secure ang mga enclosure sa board, at na-sanded flush sa ibabaw ng board upang matiyak na walang puwang sa pagitan ng kubyerta at enclosure.

Hakbang 4: Elektronika

Maingat na pinili ang electronics upang matiyak na ang board ay malakas ngunit madaling gamitin din upang magamit. Ang board na ito ay maaaring mapanganib kung may anumang malfunction na maganap, kaya ang pagiging maaasahan ay isang napakahalagang kadahilanan.

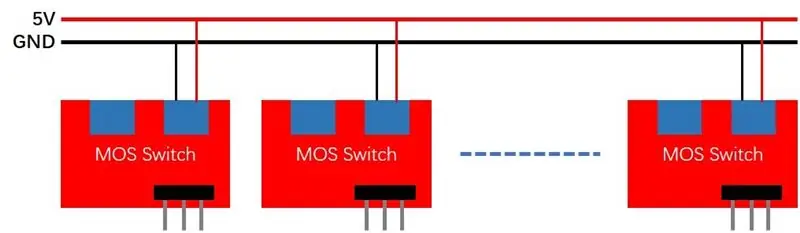

Ang pack ng baterya ay binubuo ng 20 indibidwal na 18650 na mga cell ng Lithium-ion na kung saan ay pinagsama-sama ang lugar upang makabuo ng isang 42v pack. 2 mga cell ay hinangin sa parallel at 10 sa serye; ang ginamit kong mga cell ay ang Sony VTC6. Gumamit ako ng isang spot welder upang hinangin ang mga tab na nickel upang mabuo ang pack, dahil ang paghihinang ay lumilikha ng sobrang init na maaaring makapinsala sa cell.

Ang lakas mula sa enclosure ng baterya ay inilipat sa kahon ng speed controller gamit ang flat braided cable na pinatakbo sa ilalim lamang ng grip-tape sa tuktok na bahagi ng deck. Pinayagan nito ang mga kable na 'maitago' at inalis ang pangangailangan na magpatakbo ng mga kable sa ilalim na maaaring magmukhang pangit.

Dahil ito ay isang dalawahang board ng motor ay kinakailangan ng dalawang mga tagakontrol ng bilis upang malaya na makontrol ang bawat motor. Ginamit ko ang VESC speed controller para sa build na ito, na isang partikular na dinisenyo ng isang controller para sa mga electric skateboard na ginagawang mas maaasahan para sa paggamit na ito.

Ang mga motor na ginamit ay 170kv 5065 out-runners na maaaring makabuo ng 2200W bawat isa, na maraming lakas para sa board na ito. Sa kasalukuyang pag-set up ng gearing ang mga board max na bilis ay sa paligid ng 35MPH, at napabilis nang mabilis.

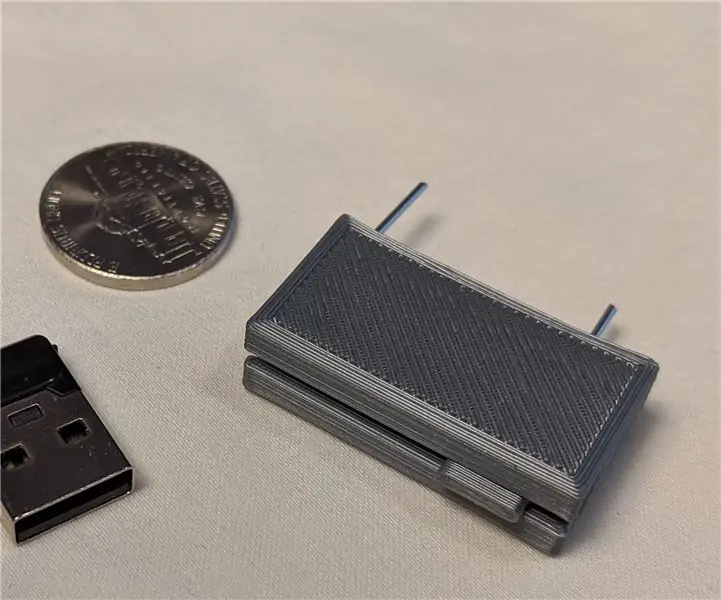

Ang huling yugto ay upang lumikha ng isang remote upang makontrol ang board. Ginusto ang isang wireless system dahil sa mas madaling operasyon. Subalit ito ay mahalaga upang matiyak ang mataas na pagiging maaasahan ng paghahatid bilang isang drop sa komunikasyon ay maaaring magkaroon ng malubhang mga isyu sa kaligtasan, lalo na sa mataas na bilis. Matapos ang pagsubok ng ilang mga protocol sa paghahatid ng radyo nagpasya akong ang 2.4GHz na dalas ng radyo ay ang pinaka maaasahan para sa proyektong ito. Gumamit ako ng isang off the shelf RC car transmitter, ngunit makabuluhang binawasan ang laki sa pamamagitan ng paglilipat ng electronics sa isang maliit na case na hawak ng kamay na naka-print sa 3D.

Hakbang 5: Tapos na Video ng Lupon at Promo

Tapos na ang proyekto! Lumikha kami ng isang medyo kahanga-hangang video ng board sa pagkilos, maaari mo itong suriin sa ibaba. Malaking salamat sa 3D Hubs para sa pagpapagana sa akin na gawin ang proyektong ito - suriin ang mga ito dito para sa lahat ng iyong mga pangangailangan sa pag-print sa 3D! 3dhubs.com

Inirerekumendang:

Isang Electric Musical Instrument 3D Printed Amplifier .: 11 Mga Hakbang (na may Mga Larawan)

Isang Electric Musical Instrument 3D Printed Amplifier .: Kahulugan ng Proyekto. Inaasahan kong gumawa ng isang naka-print na amplifier para magamit sa isang Electric Violin o anumang iba pang Instrumentong Elektriko. Tukoy. Idisenyo ang maraming mga bahagi hangga't maaari upang ma-print ang 3D, gawin itong stereo, gumamit ng aktibong amplifier at panatilihin itong maliit. Elle

Ang ThreadBoard (Non-3D-Printed Version): E-Textile Rapid Prototyping Board: 4 na Hakbang (na may Mga Larawan)

Ang ThreadBoard (Non-3D-Printed Version): E-Textile Rapid Prototyping Board: Ang tagubilin para sa 3D na naka-print na bersyon ng ThreadBoard V2 ay matatagpuan dito. Ang Bersyon 1 ng ThreadBoard ay matatagpuan dito. Sa pamamagitan ng mga hadlang ng gastos, paglalakbay, pandemics, at iba pang mga hadlang, maaaring wala kang access sa isang 3D printer ngunit nais mo

3D-Printed Electric Slide Switch (Paggamit lamang ng isang Paperclip): 7 Mga Hakbang (na may Mga Larawan)

3D-Printed Electric Slide Switch (Paggamit Lamang ng isang Paperclip): Nagdoble ako sa mga kable nang sama-sama ang aking sariling maliit na mga de-koryenteng proyekto sa mga nakaraang taon, karamihan sa anyo ng mga paperclips, aluminyo foil, at karton na naka-cobbled kasama ang mainit na pandikit. Kamakailan ay bumili ako ng isang 3D printer (ang Creality Ender 3) at tiningnan

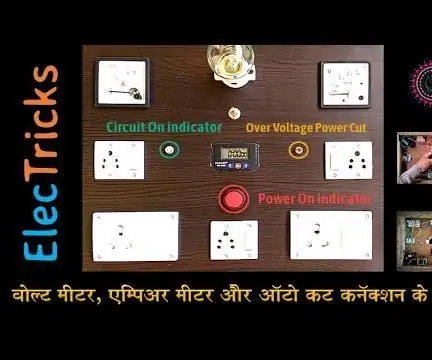

Mga Kable ng DIY Electric Extension Board: 7 Mga Hakbang (na may Mga Larawan)

Mga Kable ng Board ng Extension ng DIY Electric: Sa Maituturo na ito sasabihin ko sa iyo ang buong proseso ng paggawa ng homemade na electric extension board na hakbang-hakbang. Ito ay talagang kapaki-pakinabang na board ng elektrisidad. Ipinapakita nito ang Kasalukuyang Boltahe pati na rin ang Ampere na natupok sa real time. Kapag boltahe excee

Diy Electric Skateboard: 14 Mga Hakbang (na may Mga Larawan)

Diy Electric Skateboard: Pagkatapos ng 2 taon ng pagsasaliksik na binuo ko ang aking unang electric skateboard. Dahil nakita ko ang isang itinuturo sa kung paano bumuo ng iyong sariling electric skateboard na-in love ako sa diy electric skateboards. Ang paggawa ng iyong sariling electric skateboard ay isang uri ng mu